هندسة السيراميك

ساهم بشكل رئيسي في تحرير هذا المقال

|

هندسة السيراميك أو هندسة الخزف (Ceramic engineering)، هو علم تصنيع الأشياء من مواد غير عضوية وغير فلزية. يتم ذلك إما باستخدام الحرارة أو تفاعلات الترسيب على محاليل كيميائية عالية النقاء عند درجات حرارة منخفضة. يشمل هذا المصطلح تنقية المواد الخام، ودراسة وإنتاج المركبات الكيميائية، وتكوينها إلى مكونات، ودراسة بنيتها وتكوينها وخصائصها.

قد تكون للمواد السيراميكية بنية بلورية أو شبه بلورية، مع تراتبية طويلة المدى على المستوى الذري. أما السيراميك الزجاجي، فقد يكون له بنية غير بلورية أو زجاجية. ويمكن تشكيله من كتلة منصهرة تتصلب عند التبريد، أو تصنيعه كيميائياً في درجات حرارة منخفضة باستخدام طرق مثل التخليق الحراري المائي.

تُستخدم المواد السيراميكية في مجالات هندسة المواد، الهندسة الكهربائية، الهندسة الكيميائية، والهندسة الميكانيكية. يتميز السيراميك بمقاومته للحرارة، ما يجعله مناسباً للمهام التي لا تصلح فيها مواد مثل الفلزات والپوليمرات.[1]

التاريخ

هندسة السيراميك، كغيرها من العلوم، تطورت من تخصص مختلف. يُعتبر علم وهندسة المواد أصل هندسة السيراميك.[2]

استخدم إبراهام داربي فحم الكوك لأول مرة عام 1709 في شروپشاير بإنگلترة لتحسين إنتاجية عملية الصهر.[3] يُستخدم فحم الكوك الآن على نطاق واسع لإنتاج سيراميك الكربيد. افتتح الخزاف جوزاياه ودجوود أول مصنع حديث للسيراميك في ستوك-أون-ترنت، إنگلترة، عام 1759. طوّر الكيميائي النمساوي كارل جوزيف باير، الذي كان يعمل في صناعة النسيج بروسيا، عملية لفصل الألومينا عن خام البوكسيت عام 1888. ولا تزال عملية باير تُستخدم لتنقية الألومينا لصناعات السيراميك والألومنيوم.[4] ح. 1880 اكتشف الأخوان بيير وجاك كوري الكهرباء الانضغاطية في ملح روشيل. تُعد الكهرباء الضغطية إحدى الخصائص الرئيسية للسيراميك الكهربائي.

عام 1893 قام إدوارد أتشسون بتسخين خليط من فحم الكوك والطين، واخترع الكربوراندوم، أو كربيد السيليكون الاصطناعي. كما قام هنري مواسان بتصنيع كربيد السيليكون وكربيد التنگستن في فرن القوس الكهربائي الخاص به في پاريس، وذلك في نفس الفترة تقريباً التي تولى فيها أتشسون هذا العمل. استخدم كارل شروتر التلبيد في الطور السائل لربط أو "ترسيخ" جزيئات كربيد التنگستن التي ابتكرها مواسان بالكوبالت عام 1923 في ألمانيا. تزيد حواف الكربيد الملتصقة (المرتبطة بالفلز) بشكل كبير من متانة أدوات القطع المصنوعة من الصلب المقسى. في العشرينيات، قام ڤالتر نرنست بتطوير الزركونيا المكعبة المستقرة في في برلين. تُستخدم هذه المادة كمستشعر أكسجين في أنظمة العادم. يكمن القيد الرئيسي على استخدام السيراميك في الهندسة في هشاشته.[1]

العسكرية

شجعت المتطلبات العسكرية أثناء احرب العالمية الثانية الابتكار، مما أوجد حاجةً لمواد عالية الأداء، وساهم في تسريع تطوير علم وهندسة السيراميك. خلال الستينيات والسبعينيات، طُوّرت أنواع جديدة من السيراميك استجابةً للتطورات في الطاقة الذرية، والإلكترونيات، والاتصالات، والسفر إلى الفضاء. وقد حفّز اكتشاف الموصلات الفائقة السيراميكية عام 1986 الأبحاث لتطوير أجزاء سيراميكية فائقة التوصيل للأجهزة الإلكترونية، والمحركات الكهربائية، ومعدات النقل.[5][6]

هناك حاجة متزايدة في القطاع العسكري لمواد متينة وعالية القوة، قادرة على نقل الضوء في نطاق الطيف المرئي (0.4-0.7 ميكرومتر) ونطاق الأشعة تحت الحمراء المتوسطة (1-5 ميكرومتر). هذه المواد ضرورية للتطبيقات التي تتطلب درعاً شفافاً. الدرع الشفاف هو مادة أو نظام من المواد مصمم ليكون شفافاً بصرياً، مع حماية من التشظي أو الصدمات الباليستية. الشرط الأساسي لنظام الدرع الشفاف ليس فقط دحر التهديد المحدد، بل أيضاً توفير قدرة على مواجهة الضربات المتعددة مع تقليل تشويه المناطق المحيطة. يجب أن تكون نوافذ الدرع الشفاف متوافقة أيضاً مع معدات الرؤية الليلية. يجري البحث عن مواد جديدة أرق وأخف وزناً، وتوفر أداءً باليستياً أفضل.[7]

وقد وجدت هذه المكونات ذات الحالة الصلبة استخداماً واسع النطاق في المجال الكهروضوئي بما في ذلك الألياف البصرية لنقل موجات الضوء الموجهة، والمقاليد البصرية، ومكبرات الليزر، والعدسات، ومضيفات الليزر ذات الحالة الصلبة، ومواد النوافذ البصرية لليزر الغازي، وأجهزة البحث بالأشعة تحت الحمراء لأنظمة توجيه القذائف والرؤية الليلية بالأشعة تحت الحمراء.[8]

الصناعة الحديثة

تتضمن تطبيقات الهندسة الخزفية الحالية ما يلي:

- يُستخدم سيراميك ثاني أكسيد الزركونيوم في صناعة السكاكين. تظل شفرة السكين السيراميكي حادة لفترة أطول بكثير من شفرة السكين الفولاذية، على الرغم من أنها أكثر هشاشة وقد تنكسر عند سقوطها على سطح صلب.

- استُخدمت مواد سيراميكية مثل الألومينا وكربيد البورون وكربيد السيليكون في صناعة السترات الواقية من الرصاص لصد نيران الأسلحة الصغيرة والبنادق. تُعرف هذه الصفائح عادةً بالصفائح الباليستية. وتُستخدم مواد مماثلة لحماية قمرات القيادة في بعض الطائرات العسكرية، نظراً لخفة وزنها. كما يستخدم السيراميك في صناعة الدروع السيراميكية التي تتميز بخفة وزنها وقدرتها على مقاومة اختراق المقذوفات.

تُستخدم قطع نيتريد السيليكون في محامل الكرات السيراميكية. صلابتها العالية تعني أنها أقل عرضة للتآكل، ويمكن أن توفر عمراً افتراضياً أطول بثلاث مرات. كما أنها أقل تشوهاً تحت الحمل، مما يعني أنها أقل احتكاكاً بجدران تثبيت المحمل، ويمكنها التدحرج بشكل أسرع. في التطبيقات عالية السرعة، يمكن أن تسبب الحرارة الناتجة عن الاحتكاك أثناء التدحرج مشاكل في المحامل المعدنية؛ وهي مشاكل يمكن تقليلها باستخدام السيراميك. كما أن السيراميك أكثر مقاومة للمواد الكيميائية، ويمكن استخدامه في البيئات الرطبة حيث تصدأ المحامل الفولاذية. في كثير من الحالات، قد تكون خصائصه العازلة للكهرباء قيّمة أيضاً في المحامل. العيب الرئيسي لاستخدام السيراميك هو تكلفته المرتفعة بشكل كبير.[بحاجة لمصدر]

- في أوائل الثمانينيات، أجرت تويوتا أبحاثاً لإنتاج محرك سيراميكي لا تبادلي يمكنه العمل عند درجة حرارة تزيد عن 3300 درجة مئوية. لا تتطلب المحركات السيراميكية نظام تبريد، مما يسمح بتخفيض كبير في الوزن، وبالتالي زيادة كفاءة الوقود. كما أن كفاءة الوقود للمحرك أعلى عند درجات الحرارة العالية، كما هو موضح في نظرية كارنو. في المحرك الفلزي التقليدي، يجب تبديد معظم الطاقة المنبعثة من الوقود على شكل حرارة مهدرة لمنع ذوبان الأجزاء الفلزية. على الرغم من كل هذه الخصائص المرغوبة، لا تُنتج هذه المحركات نظراً لصعوبة تصنيع الأجزاء السيراميكية بالدقة والمتانة المطلوبتين. يؤدي أي عيب في السيراميك إلى تشققات، مما قد يؤدي إلى تعطل المعدات بشكل خطير. يمكن إنتاج هذه المحركات في المعامل، لكن الإنتاج الضخم غير ممكن بالتقنيات الحالية.[بحاجة لمصدر]

- يجري العمل على تطوير أجزاء سيراميكية لمحركات العنفات الغازية. حالياً، حتى الشفرات المصنوعة من سبائك فلزية متطورة والمستخدمة في القسم الساخن من المحركات تتطلب تبريداً وضبطاً دقيقاً لدرجات حرارة التشغيل. يمكن للمحركات العنفية المصنوعة من السيراميك أن تعمل بكفاءة أكبر، مما يمنح الطائرات مدىً وحمولةً أكبر لكمية محددة من الوقود.[9]

- شهدت صناعة السيراميك مؤخراً تطوراتٍ شملت السيراميك الحيوي، مثل غرسات الأسنان والعظام الاصطناعية. يُصنع الهيدروكسيأپاتيت، وهو المكون المعدني الطبيعي للعظام، اصطناعياً من مصادر حيوية وكيميائية متعددة، ويمكن تحويله إلى مواد سيراميكية. تلتصق الغرسات العظمية المصنوعة من هذه المواد بسهولة بالعظام والأنسجة الأخرى في الجسم دون رفض أو تفاعلات التهابية. ولذلك، تُعدّ ذات أهمية كبيرة في نقل الجينات وهياكل هندسة الأنسجة. معظم سيراميك الهيدروكسيأپاتيت مسامي للغاية ويفتقر إلى القوة الميكانيكية، ويُستخدم لطلاء الأجهزة العظمية المعدنية للمساعدة في تكوين رابطة مع العظام أو كحشوات للعظام. كما يُستخدم كحشوات للبراغي البلاستيكية التقويمية، للمساعدة في تقليل الالتهاب وزيادة امتصاص هذه المواد البلاستيكية. ويجري العمل على تصنيع مواد سيراميكية نانوية بلورية قوية وكثيفة بالكامل من الهيدروكسيأپاتيت، تُستخدم في الأجهزة التقويمية التي تتحمل الوزن، وذلك لاستبدال المواد التقويمية المعدنية والبلاستيكية الغريبة بمعادن عظمية اصطناعية، لكنها طبيعية. وفي نهاية المطاف، يمكن استخدام هذه المواد السيراميكية كبدائل للعظام، أو، بإضافة الكولاجينات الپروتينية، كعظام اصطناعية.[بحاجة لمصدر]

- للمواد السيراميكية المتينة المحتوية على الأكتينيدات تطبيقات عديدة، منها الوقود النووي لحرق البلورات الفائضة، وفي مصادر إشعاع ألفا الخاملة كيميائياً لتزويد المركبات الفضائية غير المأهولة بالطاقة، أو لإنتاج الكهرباء للأجهزة الإلكترونية الدقيقة. يتطلب استخدام الأكتينيدات المشعة والتخلص منها تثبيتها في مادة مضيفة متينة. تُثبّت النويدات المشعة طويلة العمر الناتجة عن النفايات النووية، مثل الأكتينيدات، باستخدام مواد بلورية متينة كيميائيًا، تعتمد على سيراميك متعدد البلورات وبلورات مفردة كبيرة.[10]

- يُستخدم سيراميك الألومينا في الصناعات الكيميائية بفضل ثباته الكيميائي ومقاومته العالية للتآكل. ويُستخدم أيضاً في مضخات مقاومة للأحماض وأجسام المضخات، مما يضمن أداءً طويل الأمد في نقل السوائل شديدة التآكل.[11][12] كما يُستخدم في بطانات الأنابيب الحاملة للأحماض لمنع التلوث والحفاظ على نقاء السوائل، وهو أمر بالغ الأهمية في الصناعات مثل الأدوية ومعالجة الأغذية.[13]

تتمتع الصمامات المصنوعة من سيراميك الألومينا بمتانة عالية ومقاومة للهجوم الكيميائي، مما يجعلها مفيدة للتحكم في تدفق السوائل المسببة للتآكل.[14]

السيراميك الزجاجي

تشترك المواد السيراميكية-الزجاجية في العديد من الخصائص مع كلٍّ من الزجاج والسيراميك. تتميز هذه المواد بطور غير متبلور وطور بلوري واحد أو أكثر، وتُنتج من خلال ما يُسمى "التبلور المُتحكم به"، وهو ما يُتجنب عادةً في تصنيع الزجاج. غالباً ما تحتوي المواد السيراميكية-الزجاجية على طور بلوري يُشكل ما بين 30% و90% من تركيبها الحجمي، مما يُنتج مجموعة متنوعة من المواد ذات خصائص حرارية-ميكانيكية فريدة.[15] في معالجة السيراميك-الزجاجي، يُبرَّد الزجاج المنصهر تدريجياً قبل إعادة تسخينه والتلدين. خلال هذه المعالجة الحرارية، يتبلور الزجاج جزئياً. في كثير من الحالات، تُضاف ما يُسمى "عوامل التبلور" لتنظيم عملية التبلور والتحكم فيها. ولأنه لا يتطلب عادةً ضغطاً أو تلبيداً، فإن الزجاج والسيراميك لا يحتوي على نسبة المسامية الحجمية الموجودة عادةً في السيراميك المُلبَّد.[1]

يشير المصطلح أساساً إلى مزيج من الليثيوم وسيليكات الألومنيوم. يتميز أهمها تجارياً بمقاومته للصدمات الحرارية. ولذلك، أصبح السيراميك-الزجاجي مفيداً في الطهي على أسطح العمل. يمكن موازنة معامل التمدد الحراري السالب (TEC) للطور السيراميكي البلوري مع معامل التمدد الحراري الموجب للطور الزجاجي. عند نقطة معينة (حوالي 70% بلورية)، يكون معامل التمدد الحراري الصافي للسيراميك-الزجاجي قريباً من الصفر. يتميز هذا النوع من السيراميك-الزجاجي بخصائص ميكانيكية ممتازة، ويمكنه تحمل تغيرات متكررة وسريعة في درجات الحرارة تصل إلى 1000 درجة مئوية.[1][15]

خطوات المعالجة

تتبع عملية صناعة السيراميك التقليدية بشكل عام هذا التسلسل: الطحن ← التجميع ← الخلط ← التشكيل ← التجفيف ← الإطلاق ← التلبيد.[16][17] [18][19]

- الطحن، هي عملية تصغير المواد من حجم كبير إلى حجم أصغر. قد تشمل عملية الطحن تفتيت المادة المتماسكة (حيث تحتفظ الجسيمات الفردية بشكلها) أو السحق (الذي يتضمن طحن الجسيمات نفسها إلى حجم أصغر). تُجرى عملية الطحن عادةً بوسائل ميكانيكية، تشمل "التآكل" (وهو تصادم بين الجسيمات يؤدي إلى تفكك التكتل أو قص الجسيمات)، و"الضغط" (الذي يطبق قوى تؤدي إلى التكسير)، و"الصدمة" (التي تستخدم وسيط طحن أو الجسيمات نفسها لإحداث التكسير). تشمل معدات طحن الاستنزاف جهاز التنظيف الرطب (ويُسمى أيضًا المطحنة الكوكبية أو مطحنة الاستنزاف الرطبة)، المزود بمجاديف في الماء تُحدث دوامات تصطدم فيها المواد وتتفتت. تشمل مطاحن الضغط كسارة الفك، وكسارة الأسطوانة، وكسارة المخروط. تشمل مطاحن التأثير الطاحونة ذات الكرات، المزودة بوسائط تُقلب المواد وتُكسرها، أو خلاط الرنين الصوتي Resonant acoustic mixer.[20] تتسبب صدمات العمود في حدوث تآكل وضغط بين الجسيمات.

- التجميع، هي عملية وزن الأكاسيد حسب الوصفات، وإعدادها للخلط والتجفيف.

- الخلط، تحدث بعد مرحلة التجميع، وتُجرى باستخدام آلات مختلفة، مثل الخلاطات الشريطية للخلط الجاف، وخلاطات الرنين الصوتي،[21] خلاطات مولر،[مطلوب توضيح] ومطاحن العجن. عادةً ما يتطلب الخلط الرطب نفس المعدات.

- التشكيل، هو تحويل المادة المختلطة إلى أشكال، تتراوح من أحواض المراحيض إلى عوازل شمعات الاحتراق. تشمل عملية التشكيل: (1) البثق، مثل بثق "السبائك" لصنع الطوب، (2) الكبس لصنع أجزاء مُشكَّلة، (3) الصب الانزلاقي، كما في صنع أحواض المراحيض وأحواض الغسيل والتحف الزخرفية كالتماثيل الخزفية. ينتج عن التشكيل قطعة "خضراء" جاهزة للتجفيف. تتميز هذه القطع بأنها ناعمة ومرنة، لكنها تفقد شكلها بمرور الوقت. سيؤدي التعامل مع المنتج الأخضر إلى تغيير شكله. على سبيل المثال، يمكن "ضغط" الطوب الأخضر، وبعد الضغط عليه يبقى على حاله.

- التجفيف، إزالة الماء أو المادة الرابطة من المادة المُشكّلة. يُستخدم التجفيف بالرش على نطاق واسع لتحضير المسحوق لعمليات الضغط. ومن المجففات الأخرى مجففات الأنفاق والمجففات الدورية. تُطبّق الحرارة المُتحكّم بها في هذه العملية المكونة من مرحلتين. أولاً، تُزيل الحرارة الماء. تتطلب هذه الخطوة تحكماً دقيقاً، لأن التسخين السريع يُسبّب تشققات وعيوباً سطحية. الجزء المجفف أصغر من الجزء الأخضر، وهو هشّ، مما يتطلب معالجة دقيقة، لأن أي صدمة صغيرة ستُسبّب التفتت والكسر.

- التلبيد، حيث تمر الأجزاء المجففة بعملية تسخين مُتحكم بها، حيث تتغير الأكاسيد كيميائياً لتكوين روابط وتكثيف. سيكون الجزء المحروق أصغر من الجزء المجفف.

طرق التشكيل

تشمل تقنيات تشكيل السيراميك الصب الانزلاقي، الصب الشريطي، الصب بالتجميد، القولبة بالحقن، الضغط الجاف، الضغط المتساوي، الضغط المتساوي الساخن (HIP)، والطباعة ثلاثية الأبعاد، وغيرها. تُعد طرق تشكيل مساحيق السيراميك بأشكال معقدة مرغوبة في العديد من مجالات التكنولوجيا. وتُستخدم هذه الطرق لإنتاج أجزاء هيكلية متطورة وعالية الحرارة، مثل مكونات المحركات الحرارية والعنفات. قد تشمل المواد الأخرى غير السيراميك المستخدمة في هذه العمليات: الخشب، الفلزات، الماء، الجص، الإيپوكسي - والتي يُستغنى عن معظمها عند الحرق.[16] الإيپوكسي المملوء بالسيراميك، مثل المارتيت، يستخدم أحياناً لحماية الصلب الهيكلي في ظل ظروف اصطدام عوادم الصواريخ.[22]

تُنتج تقنيات التشكيل هذه أدوات ومكونات أخرى تتميز بثبات أبعادي وجودة سطح عالية وكثافة عالية (شبه نظرية) وتجانس في البنية المجهرية. ويزيد الاستخدام المتزايد وتنوع الأشكال المتخصصة للسيراميك من تنوع تقنيات المعالجة المستخدمة.[16]

لذلك، تُصنع ألياف وخيوط التقوية بشكل رئيسي باستخدام عمليات الپوليمر، أو السول-جيل، أو الترسيب الكيميائي للبخار، إلا أن معالجة الصهر قابلة للتطبيق أيضاً. أكثر أشكال التخصص استخداماً هي الهياكل الطبقية، ويبرز فيها الصب الشريطي للركائز الإلكترونية والحزم. تكتسب تقنية الطباعة الضوئية أهمية متزايدة في التصميم الدقيق للموصلات والمكونات الأخرى المستخدمة في عمليات التغليف. كما تكتسب عمليات الصب الشريطي أو التشكيل أهمية متزايدة في تطبيقات أخرى، بدءاً من الهياكل المفتوحة مثل خلايا الوقود ووصولاً إلى المركبات السيراميكية.[16]

التركيب الطبقي الرئيسي الآخر هو الطلاء، حيث يُعدّ الرش الحراري مهماً، إلا أن الترسيب الكيميائي والفيزيائي للبخار والطرق الكيميائية (مثل السول-جل والتحلل الحراري للپوليمر) تشهد استخداماً متزايداً. إلى جانب الهياكل المفتوحة من الشريط المُشكّل، تتزايد استخدامات الهياكل المصبوبة، مثل دعامات محفزات قرص العسل، والهياكل عالية المسامية، بما في ذلك أنواع مختلفة من الرغوة، مثل الرغوة الشبكية.[16]

لا يزال تكثيف أجسام المسحوق المُجمّع يُحقق في الغالب عن طريق التلبيد (بدون ضغط). ومع ذلك، يتزايد استخدام التلبيد بالضغط بالضغط الساخن، خاصةً للأجزاء غير المؤكسدة والأجزاء ذات الأشكال البسيطة التي تتطلب جودة أعلى (لا سيما تجانس البنية الدقيقة)، ويمكن أن يُمثل الحجم الأكبر أو تعدد الأجزاء في كل عملية ضغط ميزة.[16]

عملية التلبيد

مبادئ طرق التلبيد بسيطة. يضرم الحريق عند درجة حرارة أقل من درجة انصهار السيراميك. بمجرد صنع جسم متماسك تقريباً يُسمى "الجسم الأخضر"، يُحرق في قمين، حيث تُحدث عمليات الانتشار الذري والجزيئي تغييرات كبيرة في السمات المجهرية الأساسية. يشمل ذلك الإزالة التدريجية للمسامية، والتي عادةً ما تكون مصحوبة بانكماش صافي وتكثيف عام للمكون. وبالتالي، قد تُغلق المسام في الجسم، مما ينتج عنه منتج أكثر كثافة ومقاومة ومتانة أكبر بكثير.

من التغييرات الرئيسية الأخرى التي تطرأ على الجسم أثناء عملية الحرق أو التلبيد ترسيخ طبيعة المادة الصلبة متعددة البلورات. يميل نمو الحبيبات بشكل ملحوظ إلى الحدوث أثناء التلبيد، ويعتمد هذا النمو على درجة الحرارة ومدة عملية التلبيد. يؤدي نمو الحبيبات إلى شكل من أشكال توزيع حجم الحبيبات، مما يؤثر بشكل كبير على الخصائص الفيزيائية النهائية للمادة. وعلى وجه الخصوص، فإن نمو الحبيبات غير الطبيعي، حيث تنمو بعض الحبيبات بشكل كبير في مصفوفة من الحبيبات الدقيقة، سيغير بشكل كبير الخصائص الفيزيائية والميكانيكية للسيراميك الناتج. في الجسم الملبد، تكون أحجام الحبيبات ناتجة عن معاملات المعالجة الحرارية بالإضافة إلى حجم الجسيمات الأولي، أو ربما أحجام تجمعات أو مجموعات الجسيمات التي تنشأ خلال المراحل الأولية من المعالجة.

ستكون البنية الدقيقة (وبالتالي الخصائص الفيزيائية) للمنتج النهائي محدودة وخاضعة لشكل القالب الهيكلي أو المادة الأولية المُنتجة في المراحل الأولية من عملية التخليق الكيميائي والتشكيل الفيزيائي. ومن هنا تأتي أهمية المعالجة الكيميائية بالمسحوق والپوليمر في تخليق السيراميك الصناعي والزجاج والسيراميك الزجاجي.

هناك العديد من التحسينات الممكنة لعملية التلبيد. من أكثرها شيوعاً كبس الجسم الأخضر لتحفيز عملية التكثيف وتقليل وقت التلبيد اللازم. أحياناً تُضاف مواد رابطة عضوية مثل الكحول متعدد الڤاينل لتثبيت الجسم الأخضر؛ وتحترق هذه المواد أثناء الحرق بين 200 و350 درجة مئوية. أحياناً تُضاف مواد تشحيم عضوية أثناء الكبس لزيادة التكثيف. من الشائع مزج هذه المواد، وإضافة المواد الرابطة ومواد التشحيم إلى مسحوق، ثم الكبس. (تركيب هذه الإضافات الكيميائية العضوية علم بحد ذاته. وهذا مهم بشكل خاص في صناعة السيراميك عالي الأداء، مثل تلك التي يستخدمها البلايين في الإلكترونيات، في المكثفات، المستحثات، والمجسات، إلخ.)

يمكن استخدام عجينة بدلاً من المسحوق، ثم صبها بالشكل المطلوب، وتجفيفها، ثم تلبيدها. في الواقع، تُصنع الفخاريات التقليدية بهذه الطريقة، باستخدام خليط بلاستيكي يُصنع يدوياً. عند استخدام خليط من مواد مختلفة في السيراميك، تكون درجة حرارة التلبيد أحيانًا أعلى من درجة انصهار أحد المكونات الثانوية - تلبيد "الطور السائل". يؤدي هذا إلى أوقات تلبيد أقصر مقارنةً بالتلبيد في الحالة الصلبة.[23] تتضمن عملية التلبيد في الطور السائل عمليات انتشار أسرع وقد تؤدي إلى نمو غير طبيعي للحبيبات.

مقاومة السيراميك

تعتمد مقاومة المادة على بنيتها المجهرية، والتي يمكن تعديلها من خلال العمليات الهندسية التي تخضع لها. تشمل آليات التقوية المتنوعة التي تُغير مقاومة المادة آلية تقوية حدود الحبيبات. لذلك، على الرغم من أن مقاومة الخضوع تبلغ أقصى حد لها مع تقليل حجم الحبيبات، إلا أن أحجام الحبيبات الصغيرة جداً تجعل المادة هشة في النهاية. وبالنظر إلى أن مقاومة الخضوع هي العامل الذي يُنبئ بالتشوه اللدن في المادة، يُمكن اتخاذ قرارات مدروسة بشأن كيفية زيادة قوة المادة اعتماداً على خصائصها المجهرية والنتيجة النهائية المرجوة.

تُوصف العلاقة بين إجهاد الخضوع وحجم الحبوب رياضياً بواسطة معادلة هول-پتش كالتالي:

حيث ky هو معامل التقوية (ثابت فريد لكل مادة)، σo هو ثابت المواد للإجهاد الأولي لحركة الخلع (أو مقاومة الشبكة لحركة الخلع)، d هو قطر الحبيبة، σy هو إجهاد الخضوع.

نظرياً، يمكن جعل مادة ما مقاومة بشكل لا نهائي إذا صُنعت حبيباتها بشكل لا نهائي. هذا، للأسف، مستحيل لأن الحد الأدنى لحجم الحبيبات هو خلية وحدة واحدة من المادة. حتى في هذه الحالة، إذا كانت حبيبات المادة بحجم خلية واحدة، فإن المادة تكون في الواقع غير متبلورة، وليست بلورية، نظراً لعدم وجود ترتيب طويل المدى، ولا يمكن تعريف الخلع في مادة غير متبلورة. وقد لوحظ تجريبياً أن البنية الدقيقة ذات أعلى مقاومة خضوع هي حجم حبيبات يبلغ حوالي 10 نانومتر، لأن الحبيبات الأصغر من هذا تخضع لآلية خضوع أخرى تُسمى انزلاق حدود الحبيبات.[24] يعد إنتاج المواد الهندسية بهذا الحجم المثالي للحبيبات أمراً صعباً بسبب القيود المفروضة على أحجام الجسيمات الأولية المتأصلة في المواد النانوية وتكنولوجيا النانو.

نموذج فابر-إيڤانز

يمكن لنموذج فابر-إيڤانز، الذي طورته كاثرين فابر وأنتوني إيڤانز، التنبؤ بزيادة متانة الكسر في السيراميك بسبب انحراف الشق حول جزيئات الطور الثاني المعرضة للتشقق الدقيق في المصفوفة.[25] يأخذ النموذج في الاعتبار مورفولوجيا الجسيمات، ونسبة أبعادها، وتباعدها، ونسبة حجمها في المرحلة الثانية، بالإضافة إلى انخفاض شدة الإجهاد الموضعي عند طرف الشق عند انحرافه أو انحناء مستوى الشق. يتم الحصول على التواء الشق الفعلي من خلال تقنيات التصوير، مما يسمح بإدخال زوايا الانحراف والانحناء مباشرةً في النموذج.

يحسب النموذج متوسط معدل إطلاق طاقة الانفعال، ويقارن الزيادة الناتجة في متانة الكسر بزيادة شق مسطح يمر عبر المصفوفة البسيطة. يُحدَّد حجم التصلب من خلال إجهاد عدم التطابق الناتج عن عدم توافق الانكماش الحراري ومقاومة الكسر الدقيق لواجهة الجسيمات/المصفوفة. يصبح التصلب ملحوظاً مع توزيع ضيق لحجم الجسيمات ذات الأحجام المناسبة، ويتفق الباحثون عادةً على أن تأثيرات الانحراف في المواد ذات الحبيبات المتساوية المحاور تقريبًا قد تزيد من متانة الكسر بنحو ضعف قيمة حدود الحبيبات.[26]

يكشف النموذج أن زيادة المتانة تعتمد على شكل الجسيم والنسبة الحجمية للمرحلة الثانية، حيث يكون الشكل الأكثر فعالية هو القضيب ذو نسبة العرض إلى الارتفاع العالية، والذي يمكن أن يفسر زيادة أربعة أضعاف في متانة الكسر. ينشأ التصلب في المقام الأول من التواء واجهة الشق بين الجسيمات، كما هو موضح من خلال ملفات تعريف الانحراف. الجسيمات والكرات على شكل قرص أقل فعالية في التصلب. يتم تحديد متانة الكسر، بغض النظر عن الشكل، من خلال التواء واجهة الشق في أشد تكوين لها، بدلاً من الميل الأولي لواجهة الشق. بالنسبة للجسيمات على شكل قرص فقط يوفر الميل الأولي لواجهة الشق صلابة كبيرة؛ ومع ذلك، لا يزال مكون الالتواء يتجاوز التصلب الناتج عن الميل.[27]

من السمات الهامة الإضافية لتحليل الانحراف ظهور تقسية مقاربة للأشكال الثلاثة عند كسور حجمية تزيد عن 0.2. كما يُلاحظ أن توزيع المسافات بين الجسيمات يؤثر بشكل كبير على التقسية الناتجة عن الجسيمات الكروية؛ حيث تزداد التقسية عندما تكون الكرات متلامسة تقريبًا بحيث تقترب زوايا الالتواء من 90 درجة. تُشكل هذه التنبؤات أساسًا لتصميم مواد سيراميكية ثنائية الطور عالية المتانة.

يجب أن تكون المرحلة الثانية المثالية، بالإضافة إلى الحفاظ على التوافق الكيميائي، موجودة بكميات تتراوح بين 10 و20% حجماً. قد تُقلل الكميات الأكبر من زيادة المتانة بسبب تداخل الجسيمات. تُعدّ الجسيمات ذات نسب الارتفاع إلى الارتفاع العالية، وخاصةً تلك ذات الأشكال القضيبية، الأنسب لتحقيق أقصى قدر من التقوية. يُستخدم هذا النموذج غالباً لتحديد العوامل التي تُساهم في زيادة متانة الكسر في السيراميك، وهو ما يُفيد في نهاية المطاف في تطوير مواد سيراميكية متقدمة ذات أداء مُحسّن.[28][29]

توحيد البنية الدقيقة

في معالجة السيراميك الأملس، غالباً ما تؤدي أحجام وأشكال الجسيمات غير المنتظمة في المسحوق النموذجي إلى أشكال تعبئة غير موحدة، مما يؤدي إلى اختلافات في كثافة التعبئة في مسحوق المسحوق المضغوط. كما أن التكتل غير المنضبط للمساحيق بسبب قوى فان دير ڤالس الجاذبة قد يؤدي إلى عدم تجانس في البنية الدقيقة.[16][30]

ترتبط الإجهادات التفاضلية الناتجة عن انكماش التجفيف غير المنتظم ارتباطاً مباشراً بمعدل إزالة المذيب، وبالتالي تعتمد بشكل كبير على توزيع المسامية. وقد ارتبطت هذه الإجهادات بالتحول من اللدونة إلى الهشاشة في الأجسام المتماسكة،[31] ويمكن أن يؤدي إلى انتشار الشقوق في الجسم غير المحترق إذا لم يُخفف.

بالإضافة إلى ذلك، فإن أي تقلبات في كثافة التعبئة في المادة المضغوطة أثناء تحضيرها للقمين غالباً ما تتضخم أثناء عملية التلبيد، مما يؤدي إلى تكثيف غير متجانس.[32][33] لقد ثبت أن بعض المسام والعيوب البنيوية الأخرى المرتبطة باختلافات الكثافة تلعب دوراً ضاراً في عملية التلبيد من خلال النمو وبالتالي الحد من كثافات النقطة النهائية.[34] لقد ثبت أيضاً أن الإجهادات التفاضلية الناتجة عن التكثيف غير المتجانس تؤدي إلى انتشار الشقوق الداخلية، وبالتالي تصبح عيوباً تتحكم في القوة.[35]

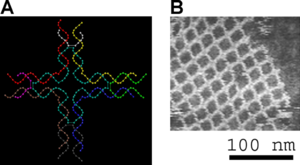

لذلك، يُنصح بمعالجة المادة بطريقة تجعلها متجانسة فيزيائياً من حيث توزيع المكونات والمسامية، بدلًا من استخدام توزيعات حجم الجسيمات التي تزيد من الكثافة الخضراء. يتطلب احتواء مجموعة متجانسة من الجسيمات شديدة التفاعل في المعلق تحكماً كاملاً في تفاعلات الجسيمات. توفر الغروانيات أحادية التشتت هذه الإمكانية.[36]

على سبيل المثال، يمكن تثبيت مساحيق السيليكا الغروانية أحادية التشتت بما يكفي لضمان درجة عالية من التنظيم في البلورة الغروانية أو المادة الصلبة الغروانية متعددة البلورات الناتجة عن التكتل. ويبدو أن درجة التنظيم محدودة بالوقت والمكان المتاحين لتكوين ارتباطات طويلة المدى.[37][38]

يبدو أن مثل هذه البنى الغروانية متعددة البلورات المعيبة تشكل العناصر الأساسية لعلم المواد الغروانية دون الميكرومتر، وبالتالي، فإنها توفر الخطوة الأولى في تطوير فهم أكثر صرامة للآليات المشاركة في التطور البنيوي الدقيق في الأنظمة غير العضوية مثل السيراميك المتعدد البلورات.

المركبات السيراميكية

تتكون هذه المواد عادةً من مكونين من السيراميك: مصفوفة متصلة، وطور مُشتت من جسيمات سيراميكية، أو شعيرات، أو ألياف سيراميكية قصيرة (مُقطّعة) أو ألياف سيراميكية متصلة. يكمن التحدي، كما هو الحال في المعالجة الكيميائية الرطبة، في الحصول على توزيع موحد أو متجانس للجسيمات أو الألياف المُشتتة.[39] [40]

لننظر أولاً في معالجة المواد المركبة الجسيمية. يُعدّ الزركونيا رباعي الزوايا الطور الجسيمي الأكثر أهميةً نظراً للتصلب الذي يُمكن تحقيقه من خلال تحول الطور من رباعي الزوايا شبه المستقر إلى الطور البلوري أحادي الميل، المعروف أيضاً باسم التصلب التحويلي. كما يُولى اهتمام كبير بتشتيت الأطوار الصلبة غير المؤكسدة، مثل كربيد السيليكون، ثنائي بوريد التيتانيوم، كربيد التيتانيوم، البورون، الكربون، وخاصةً مصفوفات الأكسيد مثل الألومينا والموليت. كما يُولى اهتمام أيضاً بدمج جسيمات سيراميكية أخرى، وخاصةً تلك ذات التمدد الحراري شديد التباين، بما في ذلك أكسيد الألومنيوم، ثاني أكسيد التيتانيوم، الگرافيت، ونيتريد البورون.[39][40]

عند معالجة المواد المركبة الجسيمية، لا تقتصر المشكلة على تجانس حجم وتوزيع الطور المشتت والمصفوفة، بل تشمل أيضًا التحكم في حجم حبيبات المصفوفة. ومع ذلك، هناك تحكم ذاتي داخلي يُعزى إلى تثبيط نمو حبيبات المصفوفة بواسطة الطور المشتت. على الرغم من أن المواد المركبة الجسيمية تُقدم عموماً مقاومة متزايدة للتلف أو التلف أو كليهما، إلا أنها لا تزال حساسة جداً لعدم تجانس التركيب، بالإضافة إلى عيوب المعالجة الأخرى مثل المسام. لذلك، تحتاج إلى معالجة جيدة لتكون فعالة.[1][15]

صُنعت مركبات الجسيمات تجارياً بخلط مساحيق من المكونين. ورغم محدودية هذا النهج في التجانس الذي يُمكن تحقيقه، إلا أنه الأكثر قابلية للتكيف مع تقنيات إنتاج السيراميك الحالية. ومع ذلك، هناك مناهج أخرى مثيرة للاهتمام.[1][15]

من الناحية التكنولوجية، يُعدّ طلاء المصفوفة أو مادتها السابقة على جسيمات دقيقة من الطور المشتت، مع التحكم الجيد في حجم الجسيمات المشتتة الابتدائية وسمك طلاء المصفوفة الناتج، نهجاً مرغوباً فيه لتصنيع مركبات الجسيمات، مع مراعاة التحكم الجيد في حجم الجسيمات المشتتة الابتدائية وسمك طلاء المصفوفة الناتج. يُفترض، من حيث المبدأ، أن يكون من الممكن تحقيق تجانس مثالي في التوزيع، وبالتالي تحسين أداء المركب. ويمكن أن يكون لهذا أيضاً آثار أخرى، مثل تحقيق أداء مركب أكثر فائدة في جسم ذي مسامية، وهو أمر قد يكون مرغوباً فيه لعوامل أخرى، مثل الحد من التوصيل الحراري.

هناك أيضاً بعض الفرص للاستفادة من معالجة المصهور في تصنيع مركبات السيراميك، والمركبات الجسيمية، والمركبات الشعيرية، والمركبات قصيرة الألياف، والمركبات ذات الألياف المستمرة. يمكن الحصول على كلٍّ من المركبات الجسيمية والشعيرية عن طريق الترسيب في الحالة الصلبة بعد تصلب المصهور. ويمكن الحصول على ذلك أيضاً في بعض الحالات عن طريق التلبيد، كما هو الحال في الزركونيا المقوّاة بالترسيب والمستقرة جزئياً. وبالمثل، من المعروف أنه يمكن تصلب خلائط السيراميك الأيوتكتيكية اتجاهياً، وبالتالي الحصول على مركبات ألياف متوازية أحادية المحور. عادةً ما اقتصرت معالجة هذه المركبات على أشكال بسيطة للغاية، مما عانى من مشاكل اقتصادية كبيرة بسبب ارتفاع تكاليف التشغيل.[39][40]

هناك إمكانية لاستخدام الصب بالصهر في العديد من هذه الطرق. وربما يكون من الأفضل استخدام الجسيمات المشتقة من الصهر. في هذه الطريقة، يُجرى الإخماد في محلول صلب أو في بنية يوتكتيكية دقيقة، حيث تُعالَج الجسيمات بعد ذلك بطرق معالجة مسحوق السيراميك التقليدية لتصبح مادةً مفيدة. كما بُذلت محاولات أولية لاستخدام رش الصهر كوسيلة لتكوين مواد مركبة، وذلك بإدخال طور الجسيمات المشتتة، أو الشعيرات، أو الألياف، بالتزامن مع عملية رش الصهر.

من الطرق الأخرى، إلى جانب الترشيح بالصهر، لتصنيع مركبات السيراميك المُقوّاة بألياف طويلة، الترشيح بالبخار الكيميائي، والألياف المُقوّاة بالمركبات الطليعية العضوية، والتي تُنتج بعد التحلل الحراري مصفوفة سيراميكية لابلورية، ذات كثافة منخفضة في البداية. مع دورات متكررة من الترشيح والتحلل الحراري، يُنتج أحد هذه الأنواع من مركبات المصفوفة السيراميكية. يُستخدم اترشيح بالبخار الكيميائي لتصنيع الكربون/كربون وكربيد السيليكون المُقوّى بألياف الكربون أو ألياف كربيد السيليكون.

إلى جانب العديد من تحسينات العمليات، فإن أول حاجتين رئيسيتين للألياف المركبة هو انخفاض تكاليفها. أما الحاجة الرئيسية الثانية فهي تركيبات أو طلاءات الألياف، أو معالجة المركبات، لتقليل التدهور الناتج عن تعرض المركبات لدرجات حرارة عالية في ظل ظروف الأكسدة.[39][40]

التطبيقات

تشمل منتجات السيراميك التقني البلاط المستخدم في برنامج مكوك الفضاء، منافث موقد الغاز، الحماية الباليستية، حبيبات أكسيد اليورانيوم للوقود النووي، الغرسات الطبية الحيوية، شفرات العنفات، ومخاريط مقدمة القذائف الموجهة.

غالباً ما تُصنع منتجاتها من مواد أخرى غير الطين، وتُختار لخصائصها الفيزيائية الخاصة. ويمكن تصنيفها على النحو التالي:

- الأكاسيد: السيليكا، الألومينا، الزركونيا

- غير الأكاسيد: الكربيدات، البوريدات، النتريدات، السيليكات

- المركبات: مصفوفات معززة بالجسيمات أو الشعيرات، ومجموعات من الأكاسيد وغير الأكاسيد (مثل الپوليمرات).

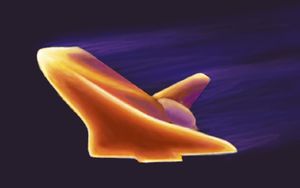

يمكن استخدام السيراميك في العديد من الصناعات التكنولوجية. ومن تطبيقاته بلاط السيراميك على مكوك الفضاء التابع لناسا، لحمايته وحماية طائرات الفضاء الأسرع من الصوت المستقبلية من الحرارة الشديدة الناتجة عن العودة إلى الغلاف الجوي للأرض. كما يُستخدم على نطاق واسع في الإلكترونيات والبصريات. بالإضافة إلى التطبيقات المذكورة هنا، يُستخدم السيراميك أيضًا كطلاء في العديد من الحالات الهندسية. ومن الأمثلة على ذلك طلاء محمل سيراميكي فوق إطار من التيتانيوم يُستخدم في الطائرات. ومؤخرًا، شمل هذا المجال دراسات البلورات المفردة أو الألياف الزجاجية، بالإضافة إلى المواد متعددة البلورات التقليدية، وقد شهدت تطبيقات هذه المواد تداخلاً وتغيراً سريعاً.

الفضاء الجوي

تُستخدم المواد السيراميكية في مجال الفضاء الجوي بسبب خصائصها في درجات الحرارة القصوى ولأن القوانين البيئية جعلت استخدام الألياف الزجاجية وألياف الكربون أمراً صعباً بشكل متزايد.[41] [42]

- المحركات: حماية محرك الطائرة الساخن من إتلاف المكونات الأخرى.

- هياكل الطائرات: تُستخدم كمكون محمل وهيكلي عالي الضغط وعالي الحرارة وخفيف الوزن.

- مخاريط مقدمة القذائف الموجهة: حماية الأجزاء الداخلية للقذائف الموجهة من الحرارة.

- بلاطات مكوك الفضاء

- حطام الدروع الباليستية: توفر الدروع المنسوجة من الألياف الخزفية حماية أفضل للجسيمات فائقة السرعة (~7 كم/ثانية) من دروع الألومنيوم ذات الوزن المماثل.[43]

- المنافث الصاروخية: تعمل على تركيز غازات العادم عالية الحرارة من معزز الصواريخ.

- المركبات الجوية غير المأهولة: قد يؤدي استخدام المحرك السيراميكي في التطبيقات الجوية (مثل المركبات الجوية غير المأهولة) إلى تحسين خصائص الأداء وتقليل تكاليف التشغيل.[44]

- تغليف القماش السيراميكي: أُستخدم بسبب خصائص السيراميك في امتصاص الصوت لتقليل البصمة الصوتية للعديد من الطائرات بدون طيار.[45][46]

- مجسات الضغط السيراميكية: استُخدمت في مجسات الضغط في بيئات شديدة الحرارة والبرودة نظراً لخصائصها المقاومة. المواد الأخرى المستخدمة عادةً في مجسات المركبات الفضائية قد تُعطي قراءات خاطئة وتكون عرضة للأعطال أثناء الاستخدام.[47]

- المحامل الكروية السيراميكية: يمكن استخدام (Si_3 N_4) لتحمل الحرارة المتزايدة الناتجة عن الاحتكاك الشديد أثناء الاستخدام. مع ذلك، قد يكون من الصعب اكتشاف تلف المحامل الكروية في المحامل الهجينة المصنوعة من السيراميك والسيليكون. يُكتشف التلف من خلال كمية الشظايا المعدنية في الزيت بعد مرورها عبر المحمل، ويعتمد على موصلية الفلز (التي لا يمتلكها السيراميك).[48]

- المحركات السيراميكية: على الرغم من عيبها المتمثل في كونها أكثر هشاشة، إلا أنها تتطلب إصلاحات أقل من المحركات التقليدية. وقد ازداد استخدام المحركات السيراميكية في الطائرات بدون طيار نظراً لانخفاض ضررها بالبيئة عند استخدامها وفي إنتاج أجزاء المحرك.[45]

الطب الحيوي

تُفضّل البنى السيراميكية في التطبيقات الطبية الحيوية نظراً لخصائصها غير المعدنية ومتانتها الميكانيكية اللازمة للعديد من التطبيقات التي تتحمل وزناً كبيراً في الأماكن الحرجة. ومع ذلك، يجب أن يكون تصنيع الأجزاء السيراميكية دقيقاً لتقليل تآكل الأطراف الاصطناعية على مدار فترات الاستخدام الطويلة.[49]

- العظم الاصطناعي: بينما تتعافى جميع الأنسجة في الوقت المناسب، قد تستغرق الأنسجة الصلبة، كالعظام، وقتاً طويلاً للتعافي الذاتي. من خلال ترقيع العظام، تعمل عينة سيراميك مسامية (CO3Ap) كطعم عظمي لتشجيع إصلاح العظام بشكل صحي. يُعد الهيكل الخزفي المسامي المترابط مثالياً لتشجيع تبادل العناصر الغذائية، وهجرة الخلايا، وتدفق السوائل، وتكوين الأوعية الدموية. لكن هذه الهياكل تتميز بقوة ميكانيكية أقل بسبب مساميتها، ويصعب إنتاجها.[50]

- تطبيقات طب الأسنان: تُستخدم مواد سيراميكية في زراعة وحشوات الأسنان نظراً لتشابه خصائصها مع العظام ومتانتها الميكانيكية. تتميز زراعة الأسنان السيراميكية بمتانتها العالية في زيادة صلابتها وتحملها لقوة المضغ.[51]

- الجبائر القابلة للتحلل الحيوي: تُقوّي العظام لدى مرضى هشاشة العظام والمصابين بفيروس نقص المناعة البشرية المُشخصين بنخر العظم. لا يوجد علاج شافي حالياً لفيروس نقص المناعة البشرية وغيره من الاضطرابات المناعية، مما يُؤدي إلى تزايد الحالات المزمنة التي لا يمكن علاجها إلا بالعلاج. وقد أدت العديد من حالات نخر عظم رأس الفخذ إلى استبدال مفصليْن سيراميكيين.[52]

- مضخة الأكسجين المحمولة: باستخدام أغشية سيراميكية ومصدر طاقة من بطارية، وباستخدام غشائين سيراميكيين مُسخَّنين بجول، يُمكن لمضخة الأكسجين إيصال الأكسجين المُركَّز للمرضى المُتنقِّلين. لا يتطلب هذا الجهاز المحمول تسخيناً مُستمراً، ويُمكِّنه من إيصال كمية ثابتة من الأكسجين تبلغ 20 مل/سم²−1 دقيقة−1 في ظروف غير قاسية.[53]

- مواد الغرسات الطبية

السيارات

يُستخدم السيراميك في صناعة السيارات لتحسين الهياكل الميكانيكية داخل محركات السيارات وتستخدم لعزلها ومقاومة الاحتراق السريع الذي يحدث في المحركات.

- الشاحن العنفي: مصنوع من نيتريد السيليكون. ينخفض التأخير بشكل ملحوظ في شواحن نيتريد السيليكون العنفية لأنها أخف وزناً من سبائك النيكل الفائقة التقليدية. كما أن الوقت اللازم للوصول إلى 10.000 دورة في الدقيقة أقصر بنسبة 36% بالنسبة للدوار السيراميكي، مما يجعله مفضلاً على شواحن النيكل العنفية التقليدية.[54]

- إدارة حرارة العادم: يتمتع المحرك الكفؤ بكفاءة حرارية عالية نسبياً لضمان كفاءة استخدام الوقود. في السابق، بدأت محركات السيارات باستخدام محركات عنفية غازية سيراميكية، إلا أنها واجهت تحديات تتعلق بالتشوه الحراري، وعدم كفاية تزييت الأجزاء الدوارة، وانخفاض متانة المواد السيراميكية عند درجات الحرارة العالية.[54]

- الدرع الحراري

الإلكترونيات

البصريات

- الألياف البصرية، نقل الموجات الضوئية الموجهة

- المقاليد

- مضخمات الليزر

- أجهزة التوجيه بالأشعة تحت الحمراء

المواد الحيوية

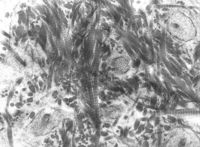

تُعد عملية الترمل شائعة للغاية في العالم الحيوي، وتحدث في الجراثيم والعضيات وحيدة الخلية والنباتات والحيوانات (اللافقاريات والفقاريات). غالباً ما تُظهر المعادن البلورية المتكونة في مثل هذه البيئة خصائص فيزيائية استثنائية (مثل المقاومة والصلابة ومقاومة الكسر)، وتميل إلى تكوين هياكل هرمية تتميز بترتيب بنيوي دقيق على نطاق واسع من الأطوال أو المقاييس المكانية. تتبلور المعادن في بيئة غير مشبعة بالسيليكون، وفي ظروف درجة حموضة متعادلة ودرجة حرارة منخفضة (0-40 درجة مئوية). قد يحدث تكوين المعدن إما داخل جدار خلية الكائن الحي أو خارجه، وتوجد تفاعلات كيميائية حيوية محددة لترسيب المعادن، تشمل الدهون والپروتينات والكربوهيدرات.

معظم المواد الطبيعية (أو الحيوية) مركبات معقدة، غالباً ما تكون خصائصها الميكانيكية مُتميّزة، نظراً للمكونات الضعيفة التي تُركّب منها. تُلهم هذه البنى المعقدة، التي نشأت عبر مئات ملايين السنين من التطور، تصميم مواد جديدة ذات خصائص فيزيائية استثنائية تُؤدّي إلى أداء عالي في الظروف القاسية. ويجري حالياً البحث في خصائصها المُميّزة، مثل التسلسل الهرمي، وتعدد الوظائف، والقدرة على الشفاء الذاتي.[56]

تبدأ وحدات البناء الأساسية بالأحماض الأمينية العشرين، ثم تنتقل إلى الپوليپپتيدات، والسكريات المتعددة، والپوليپپتيدات-السكريات. تُكوّن هذه بدورها الپروتينات الأساسية، وهي المكونات الأساسية للأنسجة الرخوة الشائعة في معظم المعادن الحيوية. مع وجود أكثر من 1000 پروتين محتمل، تُركز الأبحاث الحالية على استخدام الكولاجين، والكيتين، والكيراتين، والإيلاستين. غالباً ما تُقوّى المراحل "الصلبة" بالمعادن البلورية، التي تتبلور وتنمو في بيئة حيوية تُحدد حجم وشكل وتوزيع البلورات الفردية. حُددت أهم المراحل المعدنية وهي الهيدروكسيأپاتيت، والسيليكا، والأراگونيت. باستخدام تصنيف وگست وأشبي، عُرضت الخصائص والبنى الميكانيكية الرئيسية للسيراميك الحيوي، والمركبات الپوليمرية، واللدائن المرنة، والمواد الخلوية. يتم التحقيق في أنظمة مختارة في كل فئة مع التركيز على العلاقة بين بنيتها الدقيقة على مدى مجموعة من مقاييس الطول واستجابتها الميكانيكية.

وهكذا، يحدث تبلور المواد غير العضوية في الطبيعة عادةً عند درجة حرارة وضغط محيطيين. ومع ذلك، فإن الكائنات الحية التي تتشكل من خلالها هذه المعادن قادرة على إنتاج بنى دقيقة ومعقدة للغاية باستمرار. إن فهم العمليات التي تتحكم بها الكائنات الحية في نمو المعادن البلورية، مثل السيليكا، قد يؤدي إلى تقدم كبير في مجال علم المواد.

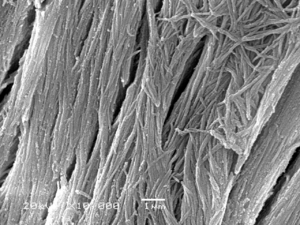

يُظهر جزء عرق اللؤلؤ من صدفة أذن البحر أعلى مقاومة ميكانيكية ومتانة ضد الكسر مقارنةً بأي مادة غير معدنية معروفة. وقد أصبح عرق اللؤلؤ من صدفة أذن البحر من أكثر الهياكل الحيوية دراسةً في علم المواد. تظهر بوضوح في هذه الصور البلاطات المعدنية المتراصة (أو المرتبة) بدقة، والمفصولة بصفائح عضوية رقيقة، إلى جانب بنية كبيرة من نطاقات نمو دورية أكبر، تُشكل مجتمعةً ما يُطلق عليه العلماء حالياً اسم بنية مُركبة هرمية. (يُشير مصطلح "التسلسل الهرمي" ببساطة إلى وجود مجموعة من السمات الهيكلية التي تمتد على نطاق واسع من مقاييس الطول).[57]

تتمثل التطورات المستقبلية في تركيب مواد مستوحاة من المواد الحيوية من خلال أساليب واستراتيجيات معالجة مميزة للأنظمة الحيوية. وتشمل هذه الأساليب التجميع الذاتي للمكونات على نطاق النانو وتطوير هياكل هرمية.[37][38][58][59]

انظر أيضاً

- مركب المصفوفة السيراميكية

- الهندسة الكيميائية

- غرواني

- Glass-ceramic-to-metal seals

- علم المواد

- الهندسة الميكانيكية

- جسيم نانوي

- بلورة فوتونية

- الرواية أو السقاية

- اختبار الثني ثلاثي النقاط

- المواد الشفافة

- الزركونيا المستقرة بالإتريوم – سيراميك ذو بنية بلورية مكعبة مستقرة في درجة حرارة الغرفة

المصادر

- ^ أ ب ت ث ج ح Kingery, W.D., Bowen, H.K., and Uhlmann, D.R., Introduction to Ceramics, p. 690 (Wiley-Interscience, 2nd Edition, 2006)

- ^ Martin, Joseph D. (2015). "What's in a Name Change? Solid State Physics, Condensed Matter Physics, and Materials Science" (PDF). Physics in Perspective. 17 (1): 3–32. Bibcode:2015PhP....17....3M. doi:10.1007/s00016-014-0151-7. S2CID 117809375.

- ^ "Invention of Coke-Smelting | Research Starters | EBSCO Research". EBSCO (in الإنجليزية). Retrieved 2025-10-16.

- ^ "Alumina Refining 101 | The Aluminum Association". www.aluminum.org. Retrieved 2025-10-16.

- ^ Bednorz, J. G.; Müller, K. A. (June 1986). "Possible high Tc superconductivity in the Ba-La-Cu-O system". Zeitschrift für Physik B (in الإنجليزية). 64 (2): 189–193. Bibcode:1986ZPhyB..64..189B. doi:10.1007/BF01303701. ISSN 0722-3277.

- ^ Ford, Peter J.; Saunders, G. A.; Saunders, George A. (2005). The rise of the superconductors. Boca Raton, Fla.: CRC Press. ISBN 978-0-7484-0772-9.

- ^ Patel, Parimal J. (2000). "Transparent ceramics for armour and EM window applications". In Marker Iii, Alexander J.; Arthurs, Eugene G. (eds.). Proceedings of SPIE. Inorganic Optical Materials II. Vol. 4102. pp. 1–14. doi:10.1117/12.405270. S2CID 136568127.

- ^ Harris, D.C., "Materials for Infrared Windows and Domes: Properties and Performance", SPIE PRESS Monograph, Vol. PM70 (Int. Society of Optical Engineers, Bellingham WA, 2009) ISBN 978-0-8194-5978-7

- ^ DiCarlo, James A.; van Roode, Mark (2006-01-01). "Ceramic Composite Development for Gas Turbine Engine Hot Section Components". Volume 2: Aircraft Engine; Ceramics; Coal, Biomass and Alternative Fuels; Controls, Diagnostics and Instrumentation; Environmental and Regulatory Affairs (in الإنجليزية). ASMEDC: 221–231. doi:10.1115/GT2006-90151. ISBN 0-7918-4237-1. Archived from the original on 2024-06-23.

- ^ B.E. Burakov, M.I Ojovan, W.E. Lee. Crystalline Materials for Actinide Immobilisation, Imperial College Press, London, 198 pp. (2010). http://www.worldscientific.com/worldscibooks/10.1142/p652.

- ^ Ross, Lisa. "Everything You Need to Know about Alumina Ceramics". Precise Ceramics. Retrieved July 5, 2024.

- ^ Parikh, P.B. (1995). "Alumina Ceramics: Engineering Applications and Domestic Market Potential". Transactions of the Indian Ceramic Society. 54 (5): 179–184. doi:10.1080/0371750X.1995.10804716.

- ^ Idamayant, Dewi; Ginanjar, Dia. "The application of alumina-phosphate ceramic coating on steel for pulverizer pipe" (PDF). Politeknik Manufaktur Bandung. Retrieved July 5, 2024.

- ^ Medvedovski, Eugene (2013). "Influence of corrosion and mechanical loads on advanced ceramic components, Ceramics International". Ceramics International. 39 (3): 2723–2741. doi:10.1016/j.ceramint.2012.09.040.

- ^ أ ب ت ث Richerson, D.W., Modern Ceramic Engineering, 2nd Ed., (Marcel Dekker Inc., 1992) ISBN 0-8247-8634-3.

- ^ أ ب ت ث ج ح خ Onoda, G.Y. Jr.; Hench, L.L., eds. (1979). Ceramic Processing Before Firing. New York: Wiley & Sons.

- ^ Brinker, C.J.; Scherer, G.W. (1990). Sol-Gel Science: The Physics and Chemistry of Sol-Gel Processing. Academic Press. ISBN 978-0-12-134970-7.

- ^ Hench, L.L.; West, J.K. (1990). "The Sol-Gel Process". Chemical Reviews. 90: 33. doi:10.1021/cr00099a003.

- ^ Klein, L. (1994). Sol-Gel Optics: Processing and Applications. Springer Verlag. ISBN 978-0-7923-9424-2.

- ^ Park, Jeong Hwa; Bae, Kyung Taek; Kim, Kyeong Joon; Joh, Dong Woo; Kim, Doyeub; Myung, Jae-ha; Lee, Kang Taek (2019). "Ultra-fast fabrication of tape-cast anode supports for solid oxide fuel cells via resonant acoustic mixing technology". Ceramics International. Elsevier BV. 45 (9): 12154–12161. doi:10.1016/j.ceramint.2019.03.119.

- ^ Yüksel Price, Berat; Kennedy, Stuart R. (2022). "Resonant acoustic-mixing technology as a novel method for production of negative-temperature coefficient thermistors". Journal of Materials Science: Materials in Electronics. 33 (14): 11380–11391. doi:10.1007/s10854-022-08110-2. ISSN 0957-4522.

- ^ Refractory Materials for Flame Deflector Protection System Corrosion Control: Similar Industries and/or Launch Facilities Survey, NASA/TM-2013-217910, January 2009, accessed 17 November 2020.

- ^ Rahaman, M.N., Ceramic Processing and Sintering, 2nd Ed. (Marcel Dekker Inc., 2003) ISBN 0-8247-0988-8

- ^ Schuh, Christopher; Nieh, T.G. (2002). "Hardness and Abrasion Resistance of Nanocrystalline Nickel Alloys Near the Hall-Petch Breakdown Regime" (PDF). Mater. Res. Soc. Symp. Proc. 740 I1.8. doi:10.1557/PROC-740-I1.8. Archived (PDF) from the original on 2 December 2012.

- ^ Evans, A. G.; Faber, K. T. (1981). "Toughening of Ceramics by Circumferential Microcracking". Journal of the American Ceramic Society (in الإنجليزية). 64 (7): 394–398. doi:10.1111/j.1151-2916.1981.tb09877.x. ISSN 0002-7820.

- ^ Faber, K. T.; Evans, A. G. (1983-04-01). "Crack deflection processes—I. Theory". Acta Metallurgica (in الإنجليزية). 31 (4): 565–576. doi:10.1016/0001-6160(83)90046-9. ISSN 0001-6160.

- ^ Faber, K.T.; Evans, Anthony G. (1983). "Intergranular Crack-Deflection Toughening in Silicon Carbide". Journal of the American Ceramic Society. 66 (6): C–94-C-95. doi:10.1111/j.1151-2916.1983.tb10084.x. ISSN 0002-7820.

- ^ Liu, Haiyan; Weisskopf, Karl-L.; Petzow, Gunter (1989). "Crack Deflection Process for Hot-Pressed Whisker-Reinforced Ceramic Composites". Journal of the American Ceramic Society (in الإنجليزية). 72 (4): 559–563. doi:10.1111/j.1151-2916.1989.tb06175.x. ISSN 0002-7820.

- ^ Carter, David H.; Hurley, George F. (1987). "Crack Deflection as a Toughening Mechanism in SiC-Whisker-Reinforced MoSi2". Journal of the American Ceramic Society (in الإنجليزية). 70 (4): C–79–C-81. doi:10.1111/j.1151-2916.1987.tb04992.x. ISSN 0002-7820.

- ^ Aksay, I.A., Lange, F.F., Davis, B.I.; Lange; Davis (1983). "Uniformity of Al2O3-ZrO2 Composites by Colloidal Filtration". J. Am. Ceram. Soc. 66 (10): C–190. doi:10.1111/j.1151-2916.1983.tb10550.x.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ^ Franks, G.V.; Lange, F.F. (1996). "Plastic-to-Brittle Transition of Saturated, Alumina Powder Compacts". J. Am. Ceram. Soc. 79 (12): 3161. doi:10.1111/j.1151-2916.1996.tb08091.x.

- ^ Evans, A.G.; Davidge, R.W. (1969). "Strength and fracture of fully dense polycrystalline magnesium oxide". Phil. Mag. 20 (164): 373. Bibcode:1969PMag...20..373E. doi:10.1080/14786436908228708.

- ^ Evans, A.G.; Davidge, R.W. (1970). "Strength and fracture of fully dense polycrystalline magnesium oxide". J. Mater. Sci. 5 (4): 314. Bibcode:1970JMatS...5..314E. doi:10.1007/BF02397783. S2CID 137539240.

- ^ Lange, F.F.; Metcalf, M. (1983). "Processing-Related Fracture Origins in Al2O3/ZrO2 Composites II: Agglomerate Motion and Crack-like Internal Surfaces Caused by Differential Sintering". J. Am. Ceram. Soc. 66 (6): 398. doi:10.1111/j.1151-2916.1983.tb10069.x.

- ^ Evans, A.G. (1987). "Considerations of Inhomogeneity Effects in Sintering". J. Am. Ceram. Soc. 65 (10): 497. doi:10.1111/j.1151-2916.1982.tb10340.x.

- ^ Mangels, J.A.; Messing, G.L., Eds. (1984). "Microstructural Control Through Colloidal Consolidation". Advances in Ceramics: Forming of Ceramics. 9: 94.

{{cite journal}}: CS1 maint: multiple names: authors list (link) - ^ أ ب Whitesides, G.M.; et al. (1991). "Molecular Self-Assembly and Nanochemistry: A Chemical Strategy for the Synthesis of Nanostructures". Science. 254 (5036): 1312–9. Bibcode:1991Sci...254.1312W. doi:10.1126/science.1962191. PMID 1962191.

- ^ أ ب Dubbs D. M, Aksay I.A.; Aksay (2000). "Self-Assembled Ceramics". Annu. Rev. Phys. Chem. 51: 601–22. Bibcode:2000ARPC...51..601D. doi:10.1146/annurev.physchem.51.1.601. PMID 11031294. S2CID 14113689.

- ^ أ ب ت ث Hull, D. and Clyne, T.W. (1996) An Introduction to Composite Materials. Cambridge Solid State Science Series, Cambridge University Press

- ^ أ ب ت ث Barbero, E.J. (2010) Introduction to Composite Materials Design, 2nd Edn., CRC Press.

- ^ Bhasha (2019). "Ceramic Composites for Aerospace Applications". Diffusion Foundations. 23: 31–39. doi:10.4028/www.scientific.net/DF.23.31. ProQuest 2270158450.

- ^ Coventry (May 2024). "Aerospace Composites Market to Reach USD 52.1bn by 2029, According to MarketsandMarkets". Airline Industry Information. ProQuest 3052149536.

- ^ Ceramic Fabric Offers Space Age Protection, 1994 Hypervelocity Impact Symposium

- ^ Gohardani, A. S.; Gohardani, O. (2012). "Ceramic engine considerations for future aerospace propulsion". Aircraft Engineering and Aerospace Technology. 84 (2): 75. doi:10.1108/00022661211207884.

- ^ أ ب Gohardani, Amir (2012). "Ceramic Engine Considerations for Future Aerospace Propulsion". Aircraft Engineering and Aerospace Technology. 84 (2): 75–86. doi:10.1108/00022661211207884.

- ^ Alina, Bogoi (2025). "Comparing a New Passive Lining Method for Jet Noise Reduction Using 3M™ Nextel™ Ceramic Fabrics Against Ejector Nozzles". Technologies. 13 (7): 295. doi:10.3390/technologies13070295. ProQuest 3233261725.

- ^ Belavic, Darko (2015). "Construction of a Piezoelectric-Based Resonance Ceramic Pressure Sensor Designed for High-Temperature Applications". Metrology and Measurement Systems. 22 (3): 331–340. doi:10.1515/mms-2015-0034. ProQuest 1861168342.

- ^ Sun, Jian (2023). "Research on the Friction, Lubrication and Temperature Rise Characteristics of Silicon Nitride Full Ceramic Ball Bearing at Low Temperature". Industrial Lubrication and Tribology. 75 (4): 432–447. doi:10.1108/ILT-01-2023-0013.

- ^ Turger, Anke (2013). "Manufacturing Conditioned Roughness and Wear of Biomedical Oxide Ceramics for All-Ceramic Knee Implants". BioMedical Engineering Online. 12 (84): 84. doi:10.1186/1475-925X-12-84. PMC 3766060. PMID 23988155.

- ^ Nguyen (2024). "A Method of Fabrication of Porous Carbonate Apatite Artificial Bone for Biomedical Application". Journal of the Australian Ceramic Society. 60 (2): 399–406. doi:10.1007/s41779-023-00954-z. ProQuest 3255212419.

- ^ Way, Joseph (2025). "Two-Phase Material Shape Optimization of an Additively Manufactured Integrated Metal and Ceramic Resin Implant-Supported Dental Crown". International Journal for Numerical Methods in Biomedical Engineering. 41 (9) e70095. doi:10.1002/cnm.70095. PMC 12439323. PMID 40926691.

{{cite journal}}: Check|pmc=value (help); Check|pmid=value (help) - ^ Cabrita, Henrique Amorim (2015). "Avascular Necrosis of the Femoral Head in HIV-Infected Patients: Preliminary Results from Surgical Treatment for Ceramic-Ceramic Joint Replacement". Revista Brasileira de Ortopedia. 47 (5): 626–630. doi:10.1016/S2255-4971(15)30014-8. PMC 4799464. PMID 27047876.

- ^ Shao, Xin (2018). "A Self-Heating Oxygen Pump Using Microchanneled Ceramic Membranes for Portable Oxygen Supply". Chemical Engineering Science. 192: 541–550. Bibcode:2018ChEnS.192..541S. doi:10.1016/j.ces.2018.07.058.

- ^ أ ب Okada, Akira (2009). "Ceramic Technologies for Automotive Industry: Current Status and Perspectives". Materials Science and Engineering. 161 (1–3): 182–187. doi:10.1016/j.mseb.2008.11.017.

- ^ Strong, M. (2004). "Protein Nanomachines". PLOS Biology. 2 (3) e73. doi:10.1371/journal.pbio.0020073. PMC 368168. PMID 15024422.

- ^ Perry, C.C. (2003). "Silicification: The Processes by Which Organisms Capture and Mineralize Silica". Rev. Mineral. Geochem. 54 (1): 291. Bibcode:2003RvMG...54..291P. doi:10.2113/0540291.

- ^ Meyers, M. A.; Chen, P. Y.; Lin, A. Y. M.; Seki, Y. (2008). "Biological materials: Structure and mechanical properties". Progress in Materials Science. 53: 1–206. doi:10.1016/j.pmatsci.2007.05.002.

- ^ Ariga, K.; Hill, J. P.; Lee, M. V.; Vinu, A.; Charvet, R.; Acharya, S. (2008). "Challenges and breakthroughs in recent research on self-assembly". Science and Technology of Advanced Materials. 9 (1) 014109. Bibcode:2008STAdM...9a4109A. doi:10.1088/1468-6996/9/1/014109. PMC 5099804. PMID 27877935.

- ^ Heuer, A.H.; et al. (1992). "Innovative Materials Processing Strategies: A Biomimetic Approach". Science. 255 (5048): 1098–105. Bibcode:1992Sci...255.1098H. doi:10.1126/science.1546311. PMID 1546311.

وصلات خارجية

- CS1 errors: PMC

- CS1 errors: PMID

- Short description is different from Wikidata

- Articles with unsourced statements from November 2013

- Articles with unsourced statements from December 2010

- جميع الصفحات التي تحتاج تنظيف

- مقالات بالمعرفة تحتاج توضيح from December 2010

- Articles with hatnote templates targeting a nonexistent page

- Pages with empty portal template

- هندسة السيراميك

- علم المواد

- مواد سيراميكية

- تخصصات هندسية

- عمليات صناعية