التكسير التحفيزي المائع

التكسير التحفيزي المائع Fluid catalytic cracking (FCC)، هي واحدة من أهم عمليات التحويل المستخدمة في صناعة النفط. تستخدم هذه العملية على نطاق واسع لتحويل الكسور الهيدروكربونية ذات درجة الغليان المرتفعة، والوزن الجزيئي المرتفع الموجودة في زيت النفط الخام إلى بنزين وغازات أولفينية ومنتجات أخرى أعلى قيمة.[1][2][3] تكسير هيدروكربونات النفط كانت تتم في الأصل عن طريق التكسير الحراري، والذي تم استبداله بالكامل تقريباً بالتكسير التحفيزي لأنه ينتج كمية أكبر من البنزين عالي الأوكتان. ينتج أيضاً غازات ثانوية أكثر أولفينية، ومن ثم ذات قيمة أعلى، أكثر من تلك التي يتم انتاجها بواسطة التكسير الحراري.

المواد الخام المستخدمة في عملية التكسير التحفيزي المائع عادة ما تكون جزء من النفط الخام الذي تكون درجة غليانه الأولية 340 °س أو أعلى عند الضغط الجوي ومتوسط وزنه الجزيئي يتراوح بين 200 إلى 600 أو أعلى. هذا الجزء من النفط الخام عادة ما يشار إليه باسم نفط الغاز الثقيل أو نفط الغاز الفراغي. تؤدي عملية التكسير التحفيزي المائع لتبخير وتكسير الجزئيات ذات السلسلة الطويلة في السوائل الهيدروكربونية إلى جزيئات أقصر بواسطة تلامس المواد الخام، عند درجة حرارة مرتفعة وضغط معتدل، مع محفز مسال مزود بالطاقة.

في الواقع، فإن مصافي تكرير النفط تستخدم التكسير الحفزي للسوائل لتصحيح حالة عدم التوازن بين الطلب السوقي على وقود السيارات والمنتجات الفائضة ذات نطاق درجة الغليان المرتفع والتي تتسم بالثقل والناجمة عن تقطير النفط الخام.

في 2006، كان هناك وحدات تكسير تحفيزي مائع في 400 مصفاة نفط حول العالم وحوالي ثلث النفط الخام الذي يتم تكريره في تلك المصافي يدخل في عملية التكسير التحفيزي المائع لإنتاج بنزين عالي الأوكتان وزيوت الوقود.[2][4] في عام 2007، قامت وحدات التكسير التحفيزي المائع في الولايات المتحدة بمعالجة إجمالي 5،300،000 برميل (840،000 m3) يومياً من المواد الخام[5] وتعالج وحدات التكسير التحفيزي المائع في العالم حوالي ضعف هذه الكمية.

مخطط التدفق ووصف العملية

وحدات التكسير التحفيزي المائع المعاصرة جميعها عبارة عن عمليات مستمرة تعمل على مدار 24 ساعة يومياً لمدة 2 إلى 3 سنوات تتخللها فترات إيقاف مجدول لعمليات الصيانة الروتينية.

توجد تصميمات مختلفة متعددة مملوكة للشركات التي تم تطويرها لوحدات التكسير التحفيزي المائع. كل تصميم متاح بموجب ترخيص يجب شراؤه من مطور التصميم عن طريق شركة تكرير النفط التي ترغب في إنشاء وتشغيل وحدة التكسير التحفيزي المائع ذات التصميم المطلوب.

هناك تكوينان مختلفان لوحدات التكسير التحفيزي المائع: النوع "المكدس" stacked ويكون فيه المفاعل reactor ومجداد التحفيز regenerator موجودان داخل وعاء مفرد، يكون المفاعل فوق مجداد التحفيز ونوع "جنباً إلى جنب" side-by-side، حيث يكون المفاعل والمجداد في وعائين منفصلين. هناك تصميمات رئيسية وحامو تراخيص لوحدات التكسير التحفيزي المائع:[1][3][4][6]

التكوين جنباً إلى جنب Side-by-side configuration:

- سيبي أند أي

- إكسون موبيل للأبحاث والهندسة (EMRE)

- شل العالمية للحلول

- ستون أند وبستر لتكنولوجيا العمليات - حالياً تملكها تكنيپ

- يونيڤرسال لمنتجات النفط - حالياً مملوكة بالكامل كفرع لشركة هنيول

التكوين المكدس Stacked configuration:

- كلوگ براون أند روت (KBR)

جميع حاملي تراخيص التصميمات يزعممون أن لديهم خصائص ومميزات فريدة. النقاش الكامل حول المميزات النسبية لكل عملية خارج نطاق هذه المقالة. يكفى القول بأن جميع حاملي التراخيص قاموا بتصميم وإنشاء وحدات التكسير التحفيزي المائع تعمل بشكل مرضي تماماً.

تفاعلات التكسير التحفيزي

يتميز التكسير التحفيزي بتفاعلات معقدة بوجود وسطاء، وتتناقص فعالية الفحوم الهدروجينية في عدد ذرات الكربون وفق الترتيب الآتي:

«الأوليفينات ـ ألكيلات البنزن ـ النفتينات ـ الفحوم الهدروجينية العطرية متعددة الميتيل ـ البارافينات ـ الفحوم الهدروجينية العطرية غير المتبادلة»، ويؤدي التكسير الوساطي للبارافينات إلى انفصام الرابطة CـC إلى جزيء بارافين أخف وأوليفين، وتميل البارافينات في اتجاه مركز الجزيء، أما السلاسل الجانبية تتكسر في أماكن متعددة بآن واحد. وتتكسر الجزيئات الكبيرة أكثر من الجزيئات الصغيرة بصورة أسهل وأسرع، ويمكن للبارافينات التي تحوي ست ذرات كربون أن يطرأ عليها إعادة ترتيب معطية فحوماً هدروجينية عطرية وهدروجين.[7]

العوامل المؤثرة في عمليات التكسير التحفيزي

تعتمد عملية التكسير التحفيزي اعتماداً رئيسياً على المحفز، وهذا يخضع لنوع المحفز وشكله «كرات أو اسطوانات صغيرة…» وثباته الميكانيكي ومقاومته للاحتكاك ومقاييس مساحته وتسممه بالمركبات الكيميائية التي تؤثر في فعاليته، وأهم المحفزات هي: المونتموريلونيت montmorillonite (4SiO2.Al2O3.H2O) والزيوليت zeolite رباعي وثماني الوجوه والمانيزا MgO مع الألومين، وتعتمد أيضاً على درجة الحرارة وسرعة التفاعل وزمن التماس.

المفاعل والمجداد

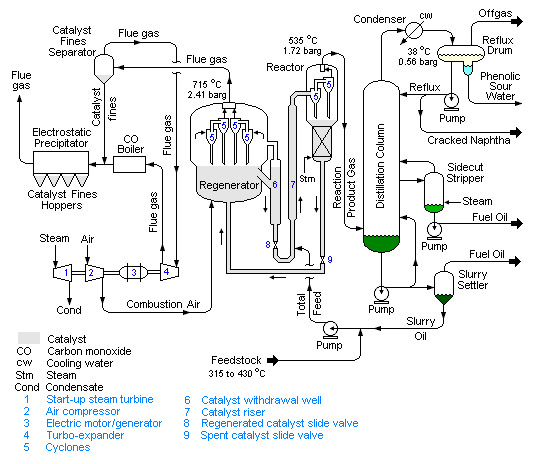

يعتبر المفاعل reactor والمجداد regenerator قلب وحدة التكسير التحفيزي المائع. مخطط التدفق التخطيطي لوحدة التكسير التحفيزي المائع النموذجية في الشكل 1 يعتمد مصمم حسب التكوين "جنباً إلى جنب". مواد النفط الخام عالية الغليان (عند حوالي 315 إلى 430 °س) تتكون من جزئيات هيدروكربونية طويلة السلسلة تتحد مع النفط الطيني المعاد تدويره من أسفل عمود التقطير وتُحقن في رافع المحفز catalyst riser حيث يتم تبخيره وتكسيره إلى جزيئات أصغر من البخار بواسطة التلامس والخلط مع المحفز المسحوق الساخن القادم من المجداد. جميع تفاعلات التكسير تتم في رافع المحفز خلال 2-4 ثانية. الأبخرة الهيدروكربونية "تميع" المحفز المسحوق وخليط الأبخرة الهيدروكربونية ويتدفق المحفز لأعلى حيث يدخل إلى المفاعل عند درجة حرارة تبلغ حوالي 535 °س وضغط يصل إلى حوالي 1.72 بار.

المفاعل عبارة عن وعاء تكون فيه أبخرة المنتج المسحوقة: (أ) منفصله عن ما يسمى المحفز المستهلك spent catalyst عن طريق تدفقه عبر فواصل دوامية ثنائية المراحل داخل المفاعل و(ب) يتدفق المحفز المستهلك لأسفل عنط ريق قطاع تعرية البخار لإزالة أي أبخرة هيدروكربونية قبل أن يعود المحفز المستهلك إلى مجداد المحفز catalyst regenerator. تدفق المحفز المستهلك إلى المجداد يتم تنظيمه بواسطة صمام منزلق slide valve موجود جهة المحفز المستهلك.

حيث أن تفاعلات التكسير تنتج بعض المواد الكربونية (يشار إليها بالفحم المحفز) تترسب في المحفز وتقلل بشدة من تفاعلية المحفز، يعاد تجديد المحفز عن طريق حرق الفحم المترسب مع تيار الهواء داخل المجداد. يعمل المجداد عند درجة حرارة 715 °س تقريباً وضغط يصل إلى حوالي 2.41 بار. احتراق الفحم هو تفاعل طارد للحرارة وتنتج كميات كبيرة من الحرارة يمتصها جزئياً المحفز المجدد وتعطي الحرارة المطلوبة لتبخير المادة الخام ولتفاعلات التكسير الماصة للحرارة والتي تحدث في رافع المحفز. لهذا السبب، فعادة ما يشار لوحدة التكسير التحفيزي النمائع على أنها 'متوازنة الحرارة'.

المحفز الساخن (حوالي 715 °س) يترك المجدد ليطفو داخل وعاء إرتجاع الحافز catalyst withdrawal well جيث يمكن لأي من غازات المداخن المحترقة الهروب والتدفق مرة أخرى إلى المنطقة العلوية من المجداد. تدفق الحافز المجدد إلى نقطة حقن المادة الخام أسفل رافع المحفز يتم تنظيمها بواسطة صمام منزلق موجود جهة المحفز المجدد. يغادر الغاز المتدفق الساخن المجداد بعد مروره عبره مجموعات متعددة من الفواصل الدوامية ثنائية المراحل والتي تزيل الحافز العالق من غاز المداخن.

جمية الحافز المتنقلة بين المجداد والمفاعل تبلغ حوالي 5 كگ لكل كگ من المادة الخام، والتي تكافيء حوالي 4.66 كگ لكل لتر من المادة الخام.[1][8] ومن ثم، معالجة وحدة التكسير التحفيزي المائع 75،000 براميل في اليوم (11،900 m3/d) ستنقل حوالي 55,900 طن يومياً من المحفز.

عمود التقطير

ينتج التفاعل أبخرة (عند 535 °س وضغط 1.72 بار) تتدفق من قمة المفاعل إلى القطاع السفلي من عمود التقطير Distillation column (يشار إليها باسم المُجزيء الرئيسي) حيث يتم تقطيرها إلى المنتجات النهائية لعملية التكسير التحفيزي المائع من نافثا، زيت وقود، وغازات العادم. بعد المزيد من المعالجة لإزالة مركبات الكبريت، تصبح النافثا المكسرة وقود سيارات مزيج عالي الأوكتان.

تُرسل غازات العادم الرئيسية المجزئة إلى ما يسمى وحدة إصلاح الغاز gas recovery unit حيث يتم فصلها إلى بوتانات وبوتينات، پروپان وپروپيلين، وغازات ذات وزن جزيئي منخفض (هيدروجين، ميثان، إثيلين وإيثان). بعض وحدات إصلاح الغاز قد تقوم أيضاً بفصل الإيثان والإيثيلين.

بالرغم من أن مخطط التدفق التخطيطي العلوي يصور المجزيء الرئيسيas having only one sidecut stripper ومنتج زيت وقود واحد، فالكثير من المجزئات الرئيسية في وحدات التكسير التحفيزي المائع لديها two sidecut strippers وتنتج زيت وقود خفيف وزيت وقود ثقيل. بالمثل، تنتج الكثير من المجزئات الرئيسية بوحدات التكسير التحفيزي المائع نافثا مكسرة خفيفة ونافثا مكسرة ثقيلة. مصطلح خفيف وثقيل في هذا السياق يشير إلى درجات غليان المنتج، حيث المنتجات الخفيفة درجة غليانها أقل من المنتجات الثقيلة.

النفط المنتج في قاع المجزيء الرئيسي يحتوي على جزيئات محفزات متبقية والتي لم يتم إزالتها بالكامل بواسطة الفواصل الدوامية في قمة المفاعل. لهذا السبب، يشار للنفط المنتج من القاع باسم النفط الطميي. جزء من النفط الطمي يعاد تدويره مرة أخرى إلى المجزيء الرئيسي أعلى نقطة دخول أبخرة ناتج التفاعل الساخنة لتبريد وتكثيف أبخرة ناتج التفاعل جزئياً بمجرد دخولها المجزيء الرئيسي. بقية النفط الطيني يتم ضخه عن طريق فاصل الطمي. نفط القاع القادم من فاصل الطمي يحتوي على معظم جزئيات محفز النفط الطميي ويعاد تدويره إلى رافع المحفز عن طريق دمجها مع النفط الخام بوحدة التكسير التحفيزي المائع. ما يسمى النفط الطميي المصفى أو decant oil يتم سحبها قمة فاصل الطمي لاستخدامه في مكان آخر بالمصفاة، كمكون مزيج زيت الوقود الثقيل، أو كخام أسود الكربون.

مجداد غاز التدفق

تبعاً لاختيار تصميم وحدة التكسير التحفيزي المائع، فاحتراق المحفز المستهلك داخل مجدد الفحم قد يكون احتراق كامل أو غير كامل لثاني أكسيد الكربون CO2. احتراق الغاز المتدفق يتم التحكم به للحصول على النسبة المرغوب فيها لأول أكسيد الكربون (CO) إلى ثاني أكسيد الكربون في كل تصميم معين من تصميمات التكسير التحفيزي المائع.[1][4]

في التصميم الموضح بالشكل 1، يحترق الفحم جزئياً فقط إلى CO2. الغاز المتدفق المحترق (يحتوي على أول وثاني أكسيد الكربون) عند 715 °س وضغط 2.41 بار يمر عبر فاصل المحفز الثانوي الذي يحتوي على أنابيب حلزونية مصممة لإزالة 70 إلى 90% الجزئياتالموجودة في غاز المداخن الخارج من المجدد.[9] هذا مطلوب لمنع تآكل الشفرات الموجدة في turbo-expander التي يمر غاز المداخن أمامها.

تمدد غاز المداخن عبر turbo-expander يوفر الطاقة الكافية لتحريك ضاغط هواء الاحتراق بالمجدد. مولد المحرك الكهربائي قد يستهلك أو ينتج طاقة كهربائية. إذا ما لم يولد تمدد غاز المداخن الطاقة الكافية لتحريك ضغط الهواء، يعطي مولد/المحرك الكهربائي الطاقة الإضافية المطلوبة. إذا نتج عن تمدد غاز المداخن طاقة زائدة عن تلك المطلوبة لتشغيل ضغط الهواء، يحول مولد المحرك الكهربائي الطاقة الزائدة إلى طاقة كهربائية ويوصلها للنظام الكهربائي بالمصفاة.[3]

بعد ذلك يمر غاز المداخن المتمدد عبر غلاية توليد-بخار (يشار إليها باسم غلاية أول أكسيد الكربون) حيث يحترق فيها غاز أول أكسيد الكربون الموجود بغاز المداخن كوقود لتوفير البخار المستخدم في المصفاة وكذلك للالتزام بأي حدود تنظيمية بيئية مطبقة على انبعاثات أول أكسيد الكربون.[3]

في النهاية يمر غاز المداخن عبر المرسب الإلكتروستاتيكي] (ESP) لإزالة الجسيمات المرتسبة تنفيذاً لأي لوائج بيئية معمول بها فيما يخص انبعاثات الجسميات. يزل المرسب الإلكتروستاتيكي الجسيمات التي يتراوح حجمها من 2 إلى 20 µm من غاز المداخن.[3]

التوربين البخاري داخل منظومة معالجة غاز المداخن (موضح في المخطط) يستخدم لتشغيل ضاغط هواء الاحتراق بالمجداد منذ بدء تشغيل وحدة التكسير التحفيزي المائع حتى يوجد ما يكفي من غاز المداخن المحترق الكافي لإنهاء المهمة.

الكيمياء

قبل التطرق لكيماء التكسير التحفيزي، سيكون من المفيد عرض بحث مختصر عن احتراق زيت النفط الخام.

يتكون زيت النفط الخام بصفة أساسية من خليط من المواد الهيدروكربونية وكميات ضئيلة من المركبات العضويات الأخرى والتي تحتوي على الكبريت، النيتروجين والأكسجين. يحتوي النفط الخام أيضاً على كميات ضئيلة من الفلزات مثل النحاس، الحديد، النيكل والڤانديوم.[2]

| كربون | 83-87% |

| هيدروجين | 10-14% |

| نيتروجين | 0.1-2% |

| أكسجين | 0.1-1.5% |

| كبريت | 0.5-6% |

| فلزات | < 0.1% |

مجموعات تركيب عناصر النفط الخام ملخصة في جدول 1 والهيدروكربونات الموجودة بالزيت الخام مصنفة في ثلاث أنواع:[1][2]

- الپارافينات أو الألكانات: هيدروكربونات ذات سلسلة-مستقيمة مشبعة أو هيدروكربونات متشعبة، بدون أين بُنى حلقية.

- النافثانات أو الألكانات الحلقية: هيدروكربونات مشبعة بها بنية حلقية أو أكثر with one or more side-chain paraffins.

- الأروماتية: هيدروكربونات بها بنية حلقية غير مشبعة أو أكثر مثل البنزين أو بنى حلقية متعددة الحلقات غير مشبعة مثل النفثالين أو الفنانثرين، any of which may also have one or more side-chain paraffins.

الأولفينات أو الألكانات، وهي عبارة عن هيدروكربونات ذات سلسلة-مستقيمة غير مشبعة أو هيدروكربونات متشبعة لا تتواجد بصورة طبيعية في النفط الخام.

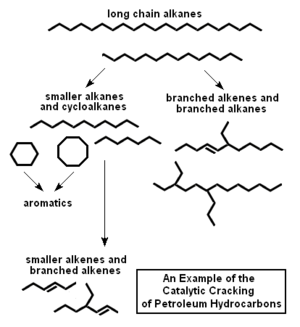

بلغة واضحة، في عملية التكسير التحفيزي المائع يتم تكسير الجزئيات الهيدروكربونية الكبيرة إلى جزئيات أصغر عن طريق تلامسها مع محفز مسحوق عند درجة حرارة عالية وضغط معتدل مما يؤدي في البداية إلى تبخير الهيدروكربونات ثم تكسيرها. تفاعلات التكسير تحدث في مرحلة البخار وتبدأ فوراً عند تبخر المادة الخام في رافع المحفز.

الشكل 2 هو رسم تخطيطي مبسط للغاية يوضح عملية تكسير الهيدروكربونات ذات درجة الغليان المرتفعة (الپارافين) الألكان ذو السلسلة-المستقيمة إلى ألكانات ذات سلسلة-مستقيمة أصغر وكذلك إلى ألكانات ذات سلسلة-متشعبة، ألكانات متشعبة (أوليفينات) وألكانات حلقية (نافثانات). تكسير الجزئيات الهيدروكربونية الكبيرة إلى جزئيات أصغر يشار إليه بطريقة أكثر تقنية من قبل الكيميائيين العضويين على أنه كسر لروابط الكربون-كربون.

كما هو موضح في الشكل 2، بعض الألكانات الصغيرة تنكسر وتتحول إلى ألكانات أصغر وإلى ألكانات متشعبة مثل غازات الإثيلين، الپروپالين، البوتينات، والأيزوبوتلينات. تلك الغازات الأولفينية ذات قيمة كبيرة حيث تستخدم كمواد خام پتروكيمياوية. الپروپالين، البوتيلين، والأيزوبوتيلين كذلك هي مواد خامة قيمة في عمليات تكرير نفط محددة يتم فيها تحويلهم إلى مكونات وقود سيارات مزيج عالي الأوكتان.

كما هو موضح أيضاً في الشكل 2، تنتج الألكانات الحلقية (النافثانات) عن طريق التكسير الأولي للجزيئات الكبيرة ثم تحويلها إلى إلى مواد أروماتية مثل البنزين، التولوين، والإكسيلين، التي تكون درجة غليانها في نطاق غليان وقود السيارات وذات ترتيبات عالية الأوكتان أكثر من الألكانات.

في عملية التكسير يتم كذلك انتاج الكربون والذي يترسب على الحافز (فحم الحافز). الميل لتكوين الكربون أو كمية الكربون الموجودة بالخام أو تغذية التكسير التحفيزي المائع يتم قياسها بطرق مثل Micro Carbon Residue, Conradson Carbon Residue or Ramsbottom Carbon Residue.

يشمل الشكل 2 على جميع التفاعلات الكيميائية الرئيسية والثانوية التي تحدث أثناء التكسير التحفيزي المائع. تحدث في تلك الأثناء الكثير من التفاعلات الهامة الأخرى. ومع ذلك، فالنقاش الكامل للتفاصيل التقنية الهامة للتفاعلات التكسير التحفيزي خارج نطاق هذه المقالة ويمكن العثور عليها في الكتابات التقنية.[1][2][3][4]

التحفيز

محفزات التكسير التحفيزي المائع الحديثة عبارة عن مساحيق جيدة كثافتها 0.80 إلى 0.96 گ/سم3 وحجم جزيئاتها من 10 إلى 150 µm ومتوسط حجم جزيئاتها من 60 إلى 100 μm.[10][11] تصميم وتشغيل وحدة التحفيز التحفيزي المائع يعتمد بصفة كبيرة على الخصائص الكيميائية والفيزيائية للمحفز. الخصائص المطلوبة في محفز التكسير التحفيزي المائع هي:

- الاستقرار الجيد عند درجة الحرارة المرتفعة والقابلية للتبخر

- النشاطية العالية

- ذات أحجام مسام كبيرة

- المقاومة الجيدة للاحتكاك

- الانتاج المنخفض للفحم

المحفز الحديث في التكسير التحفيزي المائع بها أربع مكونات رئيسية: زيولايت الكرستالين، matrix, binder, and filler. الزيولايت هو مكون أساسي نشط وقد تتراوح كميته بين حوالي 15 إلى 50% من وزن المحفز. الزيولايت المستخدم في محفزات التكسير التحفيزي المائع يشار إليه باسم الفوجاسايت أو النوع واي ويتكون من السيليكا وأكسيد الألومنيوم رباعي الأسطح ويحتوي كل سطح رباعي على ذرة أكسيد الألومنيوم أو سيليكون في المنتصف وأربع ذرات من الأكسجين في الأركان. وهو عبارة مصفاة جزئيات ذات بنية شعرية مميزة تسمح فقد بنطاق حجم معين من الجزيئات الهيدروكربونية بالدخول من الشبكة. بصفة عامة، لا يسمح الزيولايت للجزيئات الأكبر من 8 إلى 10 nm (مثل، 80 إلى 90 أنگتسروم[contradiction]) بعبور الشبكة.[10][11]

المواقع التحفيزية في الزيولايت هي أحماض قوية (مكافئة لحمض كبريتيك 90%) وتوفر معظم النشاطية التحفيزية. المواقع الحمضية يوفرها أكسيد الألومنيوم رباعي الأسظح. ذرة الألومنيوم الموجودة في مركز كل أكسيد ألومنيوم رباعي الأسطح هي حالة أكسدة +3 محاظة بأربع ذرات أكسجين في الأركان والتي تتشارك مع جارتها من رباعيات الأسطح. بالتالي، في الشحن الصافي لأكسيد الألومنيوم رباعي الأسطح هو 1- الذي يتوازن بأيون الصوديوم أثناء انتاج المحفز. أيون الصوديوم يستبدل فيما بعد بأيون أمونيوم، الذي يتبخر عندما يجف المحفز بعد ذلك، مما يؤدي إلى تكوين مواقع لويس وبرونستد الحمضية. في بعض محفزات التكسير التحفيزي لامائع، قد تستبدل مواقع برونستد فيما بعد بفلزات أرضية نادرة مثل السريوم واللانثيوم لتوفير النشاطية البديلة ومستويات الاستقرار.[10][11]

عنصر المصفوفة في حافز التكسير التحفيزي المائع يحتوي على أكسيد ألومنيوم غير متبلور والذي يوفر أيضاً مواقع النشاطية التحفيزية ومسام أكبر تسمح بدخول الجزيئات الأكبر عن تلك التي يمررها الزيولايت. يمكن هذا من تكسير جزيئات المواد الخام ذات درجة الغليان المرتفعة والأكبر عن تلك التي يتم تكسيرها بواسطة الزيولايت.

توفر مكونات الغلاف والبطانة قوة مادية وسلامة للمحفز. مكونات الغلاف عادة ما تكون silica sol ومكونات البطانة عادة ما تكون سبيكة (الكوالين).

النيكل، الڤانديوم، الحديد، النحاس والملوثات الفلزية الأخرى، الموجودة في المواد الخام في نطاق جزء من المليون، لها جميعاً تأثيرات ضارة على نشاطية المحفز وآداؤه. النيكل والڤانديوم تأثيرها مزعج بشكل خاص. هناك عندد من الطرق لتخفيف تأثيرات الفلزات الملوثة:[12][13]

- تجنب المواد الخام ذات الملوثات الفيزيائية المرتفعة: يعرقل هذا على نحو خطير مرونة المصفاة لمعالجة مختلف أنواع النفط الخام أو شراء المواد خام المشتراة لعملية التكسير التحفيزي المائع.

- معالجة المواد الخام: نزع الكبريت المهدرج من المواد الخام المستخدمة للتكسير التحفيزي المائع لإزالة بعض الفلزات وكذلك لتخفيض محتوى الكبريت في منتجات التكسير التحفيزي المائع. ومع ذلك، فهذا الخيار مكلف جداً.

- إضافة المزيد من المحفزات الجديدة: جميع وحدات التكسير التحفيزي المائع تسحب بعض المحفزات المتوازنة المتداولة كحافز مستهلك وتستبدله بحافز جديد بهدف الوصول للمستوى المطلوب من النشاطية. زيادة معدل هذا النوع من التبديل يخفض مستوى الفلزات في الحافز المتوازن المتداول، لكن هذا الخيار أيضاً مكلف جداً.

- نزع الفلزية: تعرف تجارياً باسم Demet Process يتم فيها إزالة النيكل والڤانديوم من الحافز المستهلك المسحوب. النيكل والڤانديوم يتم تحويلهم إلى كلوريدات والتي يتم تنظيف المحفز منها فيما بعد. بعد التجفيف، المحفز المنزوع الفلزية يعاد استخدامه مرة أخرى. أمكن إزالة حوالي 95% من النيكل و67 إلى 85% من الڤانديوم. بالرغم من هذا، فاستخدام عملية إزالة الفلزية لم يتم استخدامها بعد على نطاق واسع، ربما لأنها تحتاج لنفقات مرتفعة.

- تخميل المعادن: تستخدم مواد محددة كإضافات يتم خلطها مع المحفز أو تضاف إلى المواد الخام المستخدمة في التكسير التحفيزي المائع على هيئة مركبات فلزية عضوية. مثل هذا المواد تتفاعل مع الملوثات الفلزية وتخملها عن طريق تكوين مركبات أقل ضرراً تترسب على المحفز. على سبيل المثال، الإثمد والبزموت لهم تأثير في إخمال النيكل والقصدير له تأثير في إخمال الڤانديوم.. عدد من العمليات الإخمال موفرة وتستخدم إلى حد ما على نطاق واسع.

الموردون الرئيسيون لمحفزات التكسير التحفيزي المائع في العالم منهم شركة ألبمرال، شركة دليو أر گراس وبيإيهإسإف للمحفزات (إنگلهارد سابقاً). سعر أكسيد اللانثيوم المستخدم في التكسير التحفيزي الوائع ارتفع من 5 دولار للكيلوگرام في أوائل 2010 إلى 140 دولار للكيلوگرام في يونيو 2011.[14]

التطبيقات الصناعية للتكسير التحفيزي

لقد ظهر بين العقدين 1930 ـ1940 طرائق جديدة للتكسير التحفيزي كالتشغيل المتقطع، والسرير الثابت، والسرير المتحرك، وتجديد المحفز، وطور التكسير الوساطي بنظام السرير المتحرك إلى عدة أسّرة متحركة. وأهم تطبيقات التكسير التحفيزي:

1- التكسير التحفيزي بالسرير الثابت fixed bed cracker هو طريقة تكسير وساطي تعتمد على استخدام وسيط بسيط من مصهور ملحي NaNO2 , KNO3، ويراوح عدد المفاعلات بين 4ـ12 مفاعلاً ودرجة حرارة المفاعل بين 430 ْ ـ480 ْ م، وتتميز هذه الطريقة ببساطة الأجهزة وسهولة تغيير شروط التفاعل، وتنتج هذه الطريقة غاز تكسير وغازولين.

2ـ التكسير التحفيزي بالسرير المتحرك moving bed cracker هو طريقة تكسير وساطي تعتمد على هبوط الوسيط ببطء من الأعلى بتأثر الثقل مجتازاً مناطق التفاعل إلى دلو من الأسفل، وتنتج هذه الطريقة غازاً رطباً وغازولين وساطياً إضافة إلى وقود خفيف وثقيل.

3ـ التكسير التحفيزي بالسرير الانسيابي fluid bed cracker هو طريقة تكسير وساطي تعتمد على استخدام محفز ناعم جداً يشبه الغبار قطر حبيباته وسطيّاً 0.50ـ0.70مم، وشروط التفاعل فيه: درجة حرارة المفاعل 500 ْ م وضغط 1ـ2 بار ونسبة الوسيط/اللقيم: 3/1، وتنتج هذه الطريقة غازاً وغازولين إضافة إلى زيت تكسير وكوك.

التاريخ

أول استخدام تجاري للتكسير التحفيزي حدث في 1915 حين طوّر ألمر مكافي من شركة گلف للتكرير عملية على دفعات باستخدام كلوريد الألومنيوم (محفز من فريدل كرافتس معروف منذ 1877) ليكسـّر تحفيزياً زيوت الپترول الثقيلة. إلا أن الثمن الباهظ للمحفز منع انتشار استخدام عملية مكافي حينئذ.[2][15]

وفي 1922، أقام مهندس ميكانيكي فرنسي يُدعى أوجين جول أودري وصيدلي فرنسي يُدعى إ. أ. پرودم معملاً بالقرب من پاريس لتطوير عملية تحفيزية لتحويل فحم اللگنيت إلى گاسولين. وبدعم من الحكومة الفرنسية، أقاما مصنعاً صغيراً لإثبات فكرتهما في 1929 وكان بإمكانه معالجة نحو 60 طن يومياً من فحم اللگنيت. أوضحت النتائج أن العملية كانت غير اقتصادية ولذلك تم إنهاؤها.[16][17][18]

وقد وجد أودري أن طين فولر، وهو معدن طميي يحتوي على ألومينوسيليكات (Al2SiO6)، يمكنه تحويل الزيت المشتق من اللگنيت إلى گاسولين. ومن ثم بدأ في دراسة تحفيز زيوت الپترول ولاقى بعض النجاح في تحويل زيت الپترول المبخر إلى گاسولين. في 1930، دعته شركة ڤاكيوم أويل للحضور إلى الولايات المتحدة، فنقل معمله إلى پولسبورو، نيوجرزي.

وفي 1931، اندمجت شركة ڤاكيوم أويل مع ستاندرد أويل أوڤ نيويورك (Socony) ليشكلا شركة سوكوني-ڤاكيوم أويل. وفي 1933، أنشأ وحدة صغيرة تستخدم عملية أودري لمعالجة 200 براميل في اليوم (32 m3/d) زيت الپترول. وبسبب الكساد الاقتصادي في مطلع عقد 1930، لم يكن بمقدرة سوكوني-ڤاكيوم تمويل أبحاث وأعطته الإذن للبحث عن داعمين آخرين.

وفي 1933، اندمجت شركة هوندري وسوكوني-ڤاكيوم ليشكلاً شركة صن أويل لتطوير عملية أودري التحفيزية. في السنوات الثلاثة التالية، عام 1936، حولت سوكوني-ڤاكيوم وحدة تكسير حرارية قديمة في مصفاة پاولسبورو التي يملكونها نيوجرزي إلى وحدة صغيرة تستخدم عملية أودري للتكسير التحفيزي

ل2،000 براميل في اليوم (320 m3/d) من النفط الخام.

عام 1937، بدأت صن أويل تشغيل وحدة أودري الجديدة لمعالجة 12،000 براميل في اليوم (1،900 m3/d) في مصفاة ماركوس هوك في پنسلڤانيا. عملية أودوري في ذلك الوقت كانت تستخدم مفاعلات بمنصة ثابتة من المحفز وكانت semi-batch operation تستخدم مفاعلات متعددة وكان يتم تشغيل بعض المفاعلات وإغلاق البعض الآخر between online operation and offline regeneration and a cycle timer managed the switching. حوالي 50% من المنتج المكسر كان من الگوسولين مقارنة بحوالي 25% من عمليات التكسير الحراري.[16][17][18]

عام 1938، عندما أعلن عن عملية أودري للعامة، كان لدى سوكوني-ڤاكيوم 8 وحدات إضافية تحت الانشاء. ترخيص العملية للشركات الأخرى بدأ أيضاً بحلول 140 وكان هناك 14 وحدة أودوري تعالج 140،000 براميل في اليوم (22،000 m3/d).

الخطوة الرئيسية التالية كانت تطوير عملية مستمرة أكثر من عملية أودري. هذه الخطوة تم إتخاذها باستخدام عملية المنصة المتحركة والمعروفة بعملية التكسير التحفيزي الحراري والتي كان يستخدم فيها مصعد دلو ناقل لنقل المحفز من فرن المجداد إلى قطاع المفاعل المنفصل. بنيت وحدة تكسير تحفيزي حراري شبه تجارية في مصفاة پولسبورو المملوكة لسوكوني-ڤاكيوم عام 1941 وتم تشغيلها بنجاح، وأنتجت 500 براميل في اليوم (79 m3/d). فيما بعد عالجت وحدة التكسير التحفيزي الحراري التجارية 10،000 براميل في اليوم (1،600 m3/d) بدأت التشغيل عام 1943 في مصفاة بيمونت، تكساس الملوكة لشركة ماگنوليا للنفط، تابعة لسوكوني-ڤاكيوم. بنهاية ألحرب العالمية الثانية عام 1945، كان قدرة معالجة وحدات التكسير التحفيزي الحراري حوالي 300،000 براميل في اليوم (48،000 m3/d).

يقال أن وحدات أودري والتكسير التحفيزي الحراري كانت عامل رئيسي في الفوز في الحرب العالمية الثانية بإمدادات الگاسولين عالي الأوكتان المطلوب للقوات الجوية لبريطانيا العظمى والولايات المتحدة.[16][17][18]

في السنوات التي تلت الحرب العالمية الثانية، تم تطوير العملية هودريفلو وإير-ليفت للتكسير التحفيزي الحراري كفروق لتسيح المنصات المتحركة بالوحدات. على غرار مفاعلات أدوري ثابتة المنصة، كانت تصميمات المنصة المتحركة نموذج رئيسي للهندسة الجيدة بتطوير طريقة الانتقال المستمر للمحفز بين قطاعات المفاعل والمجدد. أول وحدة إير-ليفت بدأت عملها في أكتوبر 1950، في مصفاة بيموت، تكساس.

عملية التكسير التحفيزي المائع تم دراستها لأول مرة في عشرينيات القرن العشرين بواسطة ستاندرز أويل أوف نيوجرزي، لكن توقفت الأبحاث بسبب الكساد الاقتصادي في سنوات 1929 حتى 1939، عندما تجلى نجاح عملية أودوري، استأنفت ستاندرز أوف نيوجري مشروعها كجزء من التكتل الذي كان يضم خمس شركات نفط (ستاندرز أويل أوف نيوجرزي، ستاندرد أويل أوف إنديانا، الإنگليزية-الإيرانية للنفط، تكساسأويل ودويتش شل)، شركتي إنشاءات هندسية (إم دبليو كلوگ ويونيڤرسال لمنتجات النفط) وشركة كيميائية ألمانية (أيجي فاربن). أطلق على التكتل اتحاد الأبحاث التحفيزية وكان يهدف إلى تطوير عملية التكسير التحفيزي والتي لن تؤثر على براءات إختراع أودوري.[16][17][18]

اقترح أستاذا الهندسة الكيميائية وارن ك. لويس و إدوين ر. گليلاند من معهد مساتشوستس للتكنولوجيا (MIT) لباحثي CRA أن تياراً منخفض السرعة من الغاز عبر مسحوق قد "يرفعه" بدرجة كافية ليجعله يسري بطريقة مشابهة لسائل. بالتركيز على فكرة الحافز المميع، الباحثون دونالد كامپل، هومر مارتن، إدجر مورفلري وتشارلز تايسون من ستاندر أويل أوف نيوجرزي (حالياً إكسون-موبيل)، طوروا أول وحدة تكسير تحفيزي مائع. حصلوا على براءة الاختراع الأمريكية رقم 2.451.804، "طريقة وأدوات تلامس المواد الصلبة والغازات"، تصف اختراعه المميز. معتمدين على عملهم، أسست إم دبليو كلوگ محطة تجريبية كبيرة في مصفاة باتون روج، لويزيانا التابعة لستاندرد أويل أوف نيوجرزي. بدأت المحطة التجريبية عملها في مايو 1940.

إعتماداً علىنجاح المحطة التجريبية، بدأت أول وحدة تكسير تحفيزي مائع عملها التجاري (تعرف بالنموذج 1 FCC) بمعالجة 13،000 براميل في اليوم (2،100 m3/d) من زيت النفط في مصفاة باتون روج، في 25 مايو 1942، بعد أربع أعوام فقط من تشكيل تكتل سيأرإيه وفي وسط الحرب العالمية الثانية. بعد أقل من شهر، في يوليو 11942، تم معالجة 17،000 براميل في اليوم (2،700 m3/d). عام 1963، أغلق أول نموذج لوحدة التكسير التحفيزي المائع بعد 21 عام من عمله وتم تفكيكه لاحقاً.[16][17][18][19]

خلال الكثير من العقود منذ بدأ تشغيل أول نموذج لوحدة التكسير التحفيزي المائع، أغلقت جميع وحدات أودري ثابتة المنصة كذلك معظم الوحدات متحركة المنصة (مثل وحدات التكسير التحفيزي الحراري) بينما بنيت مئات من وحدات التكسير الحراري المائع. أثناء تلك العقود، طورت الكثير من تصميمات التكسير التحفيزي المائع وشهدت المحفزات وعمليات التكسير تطوراً كبيراً، لكن وحدات التكسير التحفيزي المائع الحديثة لا تزال مبنية على غرار أول نموذج للتكسير التحفيزي المائع.

ملاحظة: جميع أسماء المصافي والشركات في قسم التاريخ (عدا يونيڤرسال لمنتجات النفط) تغيرت عدة مرات بالدمج أو الاستحواذ. بعضها تغير اسمه عدة مرات.

انظر أيضاً

المصادر

- ^ أ ب ت ث ج ح James H. Gary and Glenn E. Handwerk (2001). Petroleum Refining: Technology and Economics (4th ed.). CRC Press. ISBN 0-8247-0482-7.

- ^ أ ب ت ث ج ح James. G. Speight (2006). The Chemistry and Technology of Petroleum (4th ed.). CRC Press. ISBN 0-8493-9067-2.

- ^ أ ب ت ث ج ح Reza Sadeghbeigi (2000). Fluid Catalytic Cracking Handbook (2nd ed.). Gulf Publishing. ISBN 0-88415-289-8.

- ^ أ ب ت ث David S.J. Jones and Peter P. Pujado (Editors) (2006). Handbook of Petroleum Processing (First ed.). Springer. ISBN 1-4020-2819-9.

{{cite book}}:|author=has generic name (help) - ^ U.S. Downstream Processing of Fresh Feed Input by Catalytic Cracking Units (Energy Information Administration, U.S. Dept. of Energy)

- ^ Editorial Staff (November 2002). "Refining Processes 2002". Hydrocarbon Processing: 108–112. ISSN 0887-0284.

- ^ عدنان يوسف عبود. "تكسير (النفط)". الموسوعة العربية. Retrieved 2013-11-19.

- ^ Fluid Catalytic Cracking

- ^ Alex C. Hoffmann and Lewis E. Stein (2002). Gas Cyclones and Swirl Tubes:Principles, Design and Operation (1st ed.). Springer. ISBN 3-540-43326-0.

- ^ أ ب ت Jessica Elzea Kogel, Nikhil C. Trivedi, James M. Barber and Stanley T. Krukowsk (Editors) (2006). Industrial Minerals & Rocks: Commodities, Markets and Uses (Seventh ed.). Society of Mining, Metallurgy and Exploration. ISBN 0-87335-233-5.

{{cite book}}:|author=has generic name (help)CS1 maint: multiple names: authors list (link) - ^ أ ب ت Wen-Ching Yang (2003). Handbook of Fluidization and Fluid Particle Systems. CRC Press. ISBN 0-8247-0259-X.

- ^ Passivate Vanadium on FCC Catalysts for Improved Refinery Profitability (1997 Annual National Petrochemical and Refiners Association (NPRA) Meeting)

- ^ Julius Scherzer (1990). Octane-enhancing Zeolitic FCC Catalysts: Scientific ans Technical Aspects. CRC Press. ISBN 0-8247-8399-9.

- ^ Chu, Steven. Critical Materials Strategy page 17 United States Department of Energy, December 2011. Accessed: 23 December 2011.

- ^ Pioneer of Catalytic Cracking: Almer McAfee at Gulf Oil (North American Catalysis Society website)

- ^ أ ب ت ث ج Tim Palucka (Winter 2005). "The Wizard of Octane: Eugene Houdry". Invention & Technology. 20 (3).

- ^ أ ب ت ث ج Amos A. Avidan, Michael Edwards and Hartley Owen (Mobil Research and Development) (January 8, 1990). "Innovative Improvements Highlight FCC's Past and Future". Oil & Gas Journal. 88 (2).

- ^ أ ب ت ث ج "Houdry Process for Catalytic Cracking". American Chemical Society. Retrieved April 27, 2012.

- ^ Eger Murphree and the Four Horsemen: FCC, Fluid Catalytic Cracking (North American Catalysis Society website)

وصلات خارجية

- Valero Refinery Tour (Houston, TX) Description and diagram of power train

- CD Tech website discussion of Lummus FCC and hydrotreating of catalyticly cracked naphtha.

- The FCC Network

- Recovery of CO from a FCC using the COPureSM Process

- North American Catalysis Society

- Fluid Catalytic Cracking (University of British Columbia, Quak Foo, Lee )

- CFD Simulation of a Full-Scale Commercial FCC Regenerator