حراريات صناعة الفلزات

ساهم بشكل رئيسي في تحرير هذا المقال

|

كلمة "حرارى" refractory هى اسم أو صفة تطلق على أو توصف بها المواد المقاومة للصهر والصامدة للحرارة. والاسم يُقصَد به المواد الخَزَفِيَّة الحرارية التى تستعصى على الصهر التى هى موضوع هذه المقالة. والحراريات الخزفية مواد غير عضوية قد تكون وحيدة أو متعددة الأطوار في بنيتها الدقيقة، وتستخدم في التطبيقات الصناعية التى تحتاج إلى درجة حرارة عالية: مثل صهر ومعالجة الفلزات وتلبيد الخزفيات (أى المواد السيراميكية) وصهر الزجاج ومعالجة الهيدروكربونات والمواد الكيميائية الأخرى.

ويعتمد اختيار الحراريات المناسبة للتطبيقات المختلفة أولاً على درجة حرارة العملية الصناعية، وكيفية الوصول إلى هذه الدرجة، أى معدلات التسخين والتبريد؛ وكذلك على الطبيعة الكيميائية للمواد الجارى معالجتها؛ وكذلك على جو العملية والغازات المنبعثة منها. فطبيعة المواد المعالجَة سواء أكانت حمضية أو قاعدية تتطلب مواد حرارية ملائمة لها بحيث يقل التفاعل بينهما، فتعمر البطانة الحرارية فترة أطول. ويتطلب عادة التلامس مع المواد السائلة الأَكَّالة (شرهة للتفاعل مع الحراريات) مواد حرارية ذات أعلى كثافة ممكنة، وتركيبات كيميائية متوافقة بحيث يقل التفاعل مع شحنة الفرن. إلا أنه توجد أساليب حديثة في تصميم الحراريات، يُقصد فيها إلى حدوث تفاعل بين المواد المتفاعلة والحراريات، بحيث يتكون طور مقاوم للتآكل على سطح الحراريات، يقيها من استمرار التآكل.

ولضمان الجدوى الاقتصادية عند استخدام الحراريات، فلابد من المحافظة خواص وسلوكيات الحراريات أثناء الخدمة عند أو فوق حدٍ معين ٍآمن، فتستمر الحراريات في أداء وظيفتها لفترة طويلة. وتتفاوت فترة عمل الحراريات من تطبيق لآخر: فقد تتحمل فقط عدة أيام أو أسابيع، مثل تلك المستخدمة في مغارف الصُلب، أو في صهر أنواع أكَّالة جداً من الزجاج؛ وبعضها يتحمل ظروف العمل لعشرات السنين مثل طوب السليكا المستخدم في أفران الكوك، أو في أغطية مصاهر الزجاج العادى.

تصنيف للحراريات

وتصنف الحراريات تبعاً لشكلها إلى حراريات مُشَكَّلَة و سَائِبَة (غير مُشَكَّلَة). تصنع الحراريات المشكَّلة في الحالة الباردة أو الدافئة بالكبس أو الختم أو البثق أو صب الزَّلَق، وغيرها، وقد تُنتج بأساليب المسابك، أى تصهر مكوناتها من المساحيق وتصب في قوالب ويسمى هذا الأسلوب بـ"صب الصهر". وتستخدم اهتزازات يؤثر بها على القوالب لضمان ملئها بانتظام، وبعد التجفيف يمكن حرق الطوب المُشَكّل قبل رَصِّه في موضعه في بطانة الفرن.

الصنف الثانى هو الحراريات السَائِبَة غير المشكلة، والتى يشيع تسميتها باسم الحراريات اللاوصلية لأنها تُصب أو تُرش أو تُقذف في مكان إنشائها فتكون بطانة حرارية من قطعة واحدة، لاتوصل بغيرها باستخدام ملاط أو غيره. وهى مساحيق لخزفيات حرارية سَائِبَة مع مادة رابطة غير مشكلة، تخلط مع سائل مناسب: الماء عادة، ثم تُصب أو تُطَيَّن أو تُسَجُّ (تسوى بالمَالَج (المسطرين)) أو تقذف أو تُرش أو توضع باليد في شكلها النهائى، أو على أسطح أفقية أو رأسية لبناء كتل حرارية لاوصلية. وقد استخدمت هذه لحراريات لعقود عديدة، إلا أن تطوير إسمنتات ألومينات الكالسيوم عالية النقاوة ومواد رابطة فوسفاتية مستقرة أخرى، أدى إلى طفرة في استخدامها.

نتناول في هذه المقالة الحراريات المستخدمة في صناعة الفلزات، وفقاً للاتجاهات التكنولوجية الحديثة في هذه الصناعات. واستفضنا في بعض التفاصيل في التطبيقات الحرارية في صناعة الحديد والصُلب، فتناولنا الحراريات الحديثة المستخدمة، وسبل المحافظة عليها، وكيفية إنشائها والطرق الحديثة لذلك، لأن هذه الصناعة هى المستخدم الرئيسى للحراريات المنتجة، وقد أعطيت أمثلة على الحراريات المستخدمة في نماذج من الصناعات الفلزية غير الحديدية، مثل صناعة الألومنيوم والنحاس والخارصين والرصاص.

حراريات صناعة الحديد والصُلب

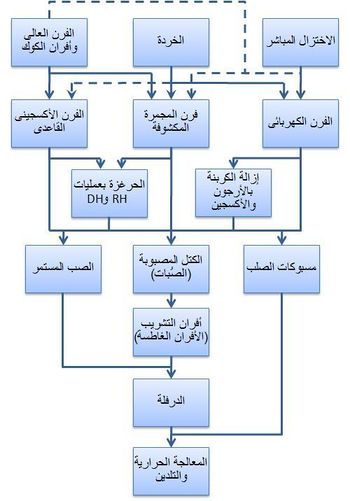

تستهلك الصناعات الفلزية حوالى 72% من الحراريات المنتجة، وتستحوذ الصناعات الحديدية على حوالى 63% منها، وصناعة الخزفيات على 11,8%، وصناعة الزجاج على 6,2%، وصناعة المعادن على 6,2%، والصناعات الكيميائية والبتروكيميائية على 2,5%، والباقى يستهلك في الصناعات الأخرى. ونظراً لأن صناعة الصلب هى أكبر مستهلك للمنتجات الحرارية، فسنفرد الحديث عن الحراريات المستخدمة في كل مرحلة من مراحل صناعة الصلب على حده (شكل 1).

أفران الكوك

يُعد استخدام أفران الكوك أمراً أساسياً في صناعة الصلب، لأن الكوك (شكل 2) يُستخدم مادة خام في الفرن العالى مع الحجر الجيرى وخامة الحديد لإنتاج الحديد الغُفْل (يسمى أيضاً الحديد الخام أو تماسيح الحديد). ويتم إنتاج الكوك في أفران المنتجات الثانوية التى تستخلص العديد من الكيمياويات التى تُطلق عن تسخين الفحم لإنتاج الكوك. وتتكون بطارية المنتجات الثانوية (شكل 3) من صف من الأفران المنفردة، عادة 24 فرن أو أكثر، موضوعة إلى جانب بعضها البعض. وتُفصَل الأفران بحوائط حرارية تُطَوِّق مواسير اللهب. وتوجد فتحات لشحن الفحم وأخرى لتصريف النواتج المتطايرة في أعلى الفرن. وتوجد في نهاية كل فرن أبواب تسمح بدفع الكوك الناتج إلى خارجه. وتسخن الأفران تسخيناً استرجاعياً بوقود غازي. ويتصل قطاع التسخين في كل فرن بمواسير بحيث تُفصل غرف المسترجع الحرارى تحت الفرن والحوائط. وتتصل غُرف المسترجع عن طريق مواسير بمصدر الهواء ومدخنة العادم. ويُستخدم طوب وقطاعات من الطين الحراري عالى أو متوسط الأداء لبناء الحوائط والمواسير والبناء الشبكى للمسترجع، بحسب الحاجة. وتُنشأ حوائط غرف الفرن حيث يُسخَّن الفحم لإنتاج الكوك من طوب السليكا الخالى من قطع وجذاذات الحديد وأى عيوب أخرى.

يُعمِّر هيكل فرن الكوك عادة حوالى 25 عاماً قبل الحاجة إلى تغيير الحراريات. إلا أن إصلاح أبواب الفرن لابد أن يتم بشكل دوري، إذ أنها يجب أن تكون محكمة الغلق لمنع تسرب الغازات من الفرن. ويستخدم مِلاط حرارى رابط متوافق مع الأنواع المختلفة من الطوب الحرارى عند إنشاء أفران الكوك. وتُمثل هذه الأفران تطبيقاً خاصاً جداً لاستخدام الحراريات، حيث يتطلب إنشاؤها أكثر من ألف شكل مختلف من أشكال الطوب الحراري. وعند إعادة بناء بطارية الكوك يجب تضبيط طلبيات الأشكال المختلفة من الطوب الحراري، بحيث تصل إلى الموقع في الوقت المناسب.

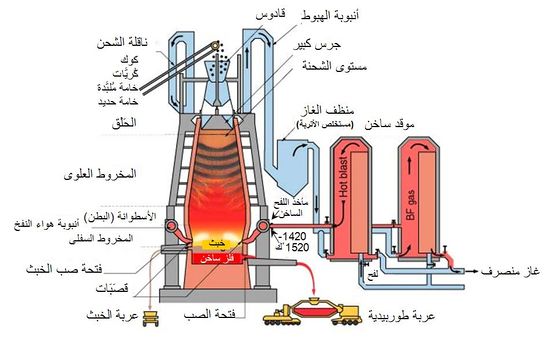

الأفران العالية

جرت تغييرات كبيرة على عملية تشغيل الأفران العالية خلال السنوات الماضية، وذلك من خلال اتجاه عام لاستخدام أفران أكبر أقطاراً وذات أحجام عاملة/شغّالة كبيرة. فالأفران العالية ذات المجامر التى تصل إلى 12-14م ليست شاذه هذه الأيام، وهذه الأفران قادرة على إنتاج 10000 طن حديد غفل منصهر يومياً. وتعتمد نوعية البطانة الحرارية المستخدمة في الفرن العالى على الموضع داخل الفرن (شكل 4). ففى الجزء العلوى من الفرن العالي، يكون البِلَى في الأساس بسبب الحَك (البري) الذى تسببه الشحنة. أما الأسطوانة (البَطْن) وهى المنطقة المحصورة بين المخروط السفلى (الجزء المائل تحت أكبر قطر في الفرن) والمخروط العلوى (المدخنة العلوية) فَيَهُم فيها مقاومة الحراريات لأول أكسيد الكربون. وفى المخروط السفلى والمخروط العلوى يكون تأثير القلويات وخاصة مركبات البوتاسيوم، وأكسيد الخارصين، هو السائد والمسبب لتآكل البطانة الحرارية. والمعتاد هذه الأيام هو بناء جدران مجامر الأفران العالية من كتل الكربون، وتُبنى قيعانها إما من الكربون أو من طوب الفرن العالى فائق الأداء. وقد أجريت تجارب لاستخدام كربيد سليكون ملتحم بنتريد ذو موصلية حرارية عالية جداً، ووجد أن لهذه البطانة مقاومة جيدة للقلويات وأكسيد الخارصين.

مواقد الفرن العالى

إن الطلب المتزايد لرفع إنتاجية الأفران العالية يقتضى استخدام لفح هوائى ذو درجة حرارة أعلى. ويتطلب رفع درجة الحرارة إحداث تغييرات عديدة في الحراريات المستخدمة في المواقد التى تقوم بالتسخين المبدئى لهواء اللفح (الإحماء)، انظر شكل 4. يمكن الحصول بسهولة على درجة الحرارة الدنيا لللفح باستخدام طوب نصف سليكى في الجدران والقبة والبناء الشبكي العلوي، إلا أنه مع زيادة درجة حرارة اللفح استخدم طوب عالى الألومينا وطوب سليكا أعلى مقاومة للحرارة. وعند استخدام طوب السليكا يجب الحذر للتأكد من أن التسخين والتبريد يتمان في مدى درجات حرارة يكون فيه مُعامل التمدد الحرارى هو الأقل حدة: أى بين 600 و1300هم. ويُنفَّذ ذلك بوضع مزدوجات حرارية في الأماكن الحرجة داخل غرفة الاحتراق بالقرب من قمتها، وفى الجدران العلوية وقبة الموقد.

ويمكن أن يُنشأ البناء الشبكى السفلى في بنية الموقد من حراريات 55-38% ألومينا، وتستخدم غالباً حراريات المولَّيت في منطقة المُشْعِل (الحرَّاق). ومن الأمور الهامة في تشغيل مواقد الفرن العالى إزالة غبار العادم من غاز الفرن العالي، لأن هذا الغبار يحتوى في المعتاد على كميات كبيرة من القلويات والجير وأكسيد الحديد، مما له تأثير ضار على حراريات الموقد.

الاختزال المباشر

أجريت العديد من عمليات الاختزال المباشر لإنتاج الحديد، باختزال الخامة الجامدة مباشرة إلى حديد جامد بدون صهر. وتم ذلك بدرجات نجاح متفاوتة، إلا أنه لم تُشَغَّل أى من هذه العمليات على نطاق تجارى يقارب قدرة إنتاج الفرن العالى المعتاد.

وتستخدم إحدى هذه العمليات خامة مطحونة جيداً، ومخلوطة مع كوك أو غبار فحم. ويسخن الخليط في قمين دوار ويتم الاختزال بأول أكسيد الكربون. ويتم التحكم في الحرارة الناشئة عن احتراق الفحم بحيث يتكون خبث منصهر، ويبقى الحديد دون انصهار. تُبرد الكتلة الناتجة ثم تكسر وتفصل بالطرق المغناطيسية. وتستخدم الطرق الأخرى الغاز الطبيعى عاملاًمختزلاً عندما يكون متوفراً بكثرة. والمنتج من كل هذه العمليات يسمى الحديد الإسفنجي.

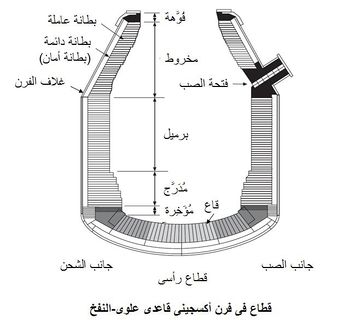

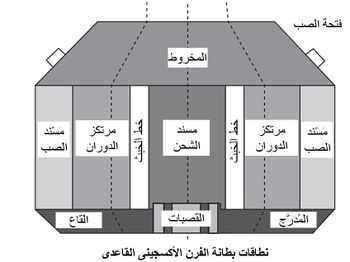

الأوعية الأكسجينية القاعدية

منذ ابتكار عملية الفرن الأكسجينى القاعدى (BOF) في أوائل خمسينيات القرن العشرين الميلاى (1950)، زادت استخداماتها زيادة كبيرة. وبالإضافة إلى ذلك ازدادت أحجام أوعية الأفران الأكسجينية القاعدية حتى وصلت إلى 300 طن فلز منصهر أو يزيد. ولهذه الأوعية بطانة دائمة (بطانة أمان) لوقاية الغلاف الخارجى، يتراوح سمكها بين 150 و225 مم، تُنشأ من طوب المغنسيا المُكلَّس (المحروق) وتُصَف من ناحية الغلاف، وبطانة داخلية عاملة تتراوح في سمكها بين 450 و750 مم (شكل 5). تتحمل البطانة الدائمة عدة تغييرات/عَمْرَات للبطانة العاملة دون تلف. والأوعية القديمة كانت تستخدم طوب دولوميت مترابط بالقار في البطانة الداخلية العاملة. ويتكون هذا الطوب من حبيبات دولوميت خشنة مع نواعم دولوميت، ويقوم القار بدور الرابط في الطوب حتى لا يتكسر عند الشحن. ويقى القار أيضاً الدولوميت من التميه أثناء التخزين، ويتحول بعد ذلك إلى كربون عند حرق البطانة. ويساعد وجود الكربون في هذه الحراريات على منع نفاذ الفلز والخبث إلى داخل المادة الحرارية أثناء الخدمة. ونادراً ما تتجاوز المنطقة المتأثرة من البطانة الحرارية أثناء الخدمة 1,5-3مم عمقاً.

ولتحسين فترة التخزين لهذه الحراريات المترابطة بالقار، تستخدم المغنسيا التى لا تتميه بسهولة مقارنة بالجير في الأرضية (الكِنان)، أو في الجزء الناعم من المادة الحرارية. الطوب المترابط باستخدام القار متاح أيضاً في صورة مُطَبَّعَة، أى تمت معالجتها حرارياً للتخلص من الأجزاء الخفيفة من القار، ومن ثم فهى تعطى استقراراً أكبر خلال فترة التليين أثناء الحرق وفى الخدمة. وبالنسبة للمواضع المعرضة للبِلَى الشديد في وعاء الفرن الأكسجينى القاعدي، وهى مسند (فَرشَة) الشحن، الذى يتساقط عليه الخردة أثناء الشحن، ومنطقة مرتكز الدوران، بالنسبة لهذه المواضع أظهرت الحراريات المُكَلسَة (المحروقة) والمُشَرَّبَة مقاومة فائقة للبلى.

أثناء الفترة التى استخدمت فيها أوعية الأكسجين القاعدية في صناعة الصلب تم تطوير تركيبات مغنسيا خاصة، تعتمد على كل من المغنسيا الطبيعية والإصطناعية، وهى تحتوى عموماً على الأقل على 96% MgO، وبها نسبة CaO إلى SiO2 2 – 3 : 1. وقد أظهرت هذه التراكيب مقاومة ميكانيكية شديدة في درجات الحرارة المرتفعة. وتبطن معظم الأوعية اليوم بتوليفة من الحراريات السابقة، لأن أفضل عمر للبطانة مقيساً بأطنان الصلب المنتجة يمكن الوصول إليه عندما تستهلك البطانة بمعدل متساوٍ في كافة المواضع (شكل 6).

فى الأيام المبكرة جداً للفرن الأكسجينى القاعدى كانت البطانة تتحمل 100 إلى 200 صبة، أما اليوم فيمكن الحصول بطانات حرارية يتجاوز عمرها 2000 صبة وقد تصل إلى 15000 صبة أو أكثر. وهذا المكسب مَرَدًُّه إلى التشغيل الأمثل للفرن، والتصميم الأفضل لمنْفَث الأكسجين والمقاومة المُحَسَّنَة للحراريات نتيجة للتطوير المستمر لخصائصها، واستخدام الدولوميت في الخبث بديلاً عن الجير. وقد وجد بعض منتجو الصلب أنه من الأفيد إصلاح بعض المناطق عالية البِلَى بالقذف بمواد حرارية على السطح الداخلى الساخن، والرش (الطرطشة) والترقيع بالخبث في مناطق البلى، بشكل دورى، وقد أصبحت هذه الممارسة أسلوباً راسخاً هذه الأيام لإطالة عمر بطانات الأفران الأكسجينية القاعدية، حتى أن أحد منتجى الصلب1 وصل بعمر البطانات الحرارية لأفران الأكسجين القاعدية في بعض الحالات إلى أكثر من 40000 صبة (أربعين ألف)، وذلك بتطوير أسلوب الرش (الطرطشة) بالخبث واستخدامه بكثافة تتجاوز 80% من الصبات، أى يرش الخبث المتبقى بعد تفريغ الصلب على بطانة الفرن في ما يزيد عن 80% من الصبات. يبين جدول 1 مناطق الفرن الأكسجينى القاعدى وأسباب البلى والحراريات الموصى بها في كل منطقة حسب أحدث الممارسات الصناعية الحالية.

| المنطقة | أسباب البِلَى | الحرايات الموصى بها |

|---|---|---|

| المخروط |

|

|

| مرتكز الدوران |

|

|

| مسند الشحن |

|

|

| مسند الصب |

|

|

| خطوط الخبث في وضع التفريغ |

|

|

| القاع والمُدَرَّج (فى الأوعية سفلية-التقليب) |

|

|

| القصبات |

|

تركيب الحراريات

يتم إزالة الحراريات المستهلكة من الفرن بسهولة بإزالة بعض الصفوف العلوية بوسيلة ميكانيكية، ثم تدوير الفرن إلى الوضع المقلوب. تركب البطانة العاملة دون ملاط بالتعشيق (أى تداخل الطوب مع بعضه البعض)، حيث يبقى الطوب في مواضعه بسبب مقطعه المُسْتَدَق (الوجه الساخن المقابل لداخل الفرن أصغر والوجه البارد المقابل لغلاف الفرن أكبر). بعد إجراء العَمْرَة (تغيير البطانة) يسخن الفرن بسرعة (~4 ساعات) ويشحن بأول صبة مباشرة، لتجنب أكسدة الكربون الموجود في البطانة.

قياس البِلَى

الطريقة الحالية لقياس البِلَى في البطانة الحرارية، هى استخدام معدات قياس تعمل بالليزر، يرتد فيها شعاع الليزر من مواضع ونقاط تمت معايرتها قبل دخول البطانة في الخدمة، وتقارن القياسات بالوضع المبدئى قبل الخدمة، وتحلل النتائج باستخدام الحاسب ويرسم الجزء المتبقى من البطانة في تلك المواضع. من الأفضل القيام بهذه القياسات مرة واحدة يوميا، حيث يتم التركيز على مسند الصب والقاع ومرتكز الدوران لارتفاع معدلات البلى في هذه المواضع. وتستخدم هذه القياسات في لتنظيم عمليات صيانة الفرن وإصلاحه بالقذف بالحراريات.

الطلاء والطرطشة والترقيع بالخبث

كما ذكرنا آنفاً، إن تغطية السطح الداخلى للفرن بالخبث بعد الانتهاء من تفريغ الصبة، له تأثير إيجابى على عمر البطانة ويقلل من الصيانة باستخدام القذف بالحراريات إلى حوالى 50% من الكميات المستخدمة، وبذلك يخفض من تكلفة الحراريات المستهلكة لكل طن من الصلب المنتج. وعملية الطلاء بالخبث عملية فنية تحتاج إلى الانتباه والعناية، وعند إجرائها على الوجه الأمثل تساعد في صيانة الفرن وإطالة عمر البطانة إلى سنوات بدلاً من شهور. وتحتاج لنجاحها إلى عدة عوامل منها: اختيار الخبث المناسب، واستخدام الإضافات السليمة والكميات المناسبة منها (مثل إثراء الخبث بـ MgO)، وأرجحة الوعاء بشكل سليم (أرجحة مبرمجة أو بتحكم يدوى يقوم به مشغلو الفرن) أثناء عملية الترقيع والطلاء، والتخلص من الخبث إذا دعت الحاجة لذلك، ثم القيام بالطلاء في الوقت الأنسب لذلك. إن أساليب الطلاء بالخبث بأرجحة الوعاء تنشئ بطانة عاملة من الخبث، يمكن باستمرار تزويدها لمزيد من وقاية البطانة الحرارية العاملة. أما الطرطشة بالخبث فتستخدم فيها ماسورة يدفع من خلالها نيتروجين وتوجه إلى الخبث في قاع الفرن وهو في الوضع الرأسى بعد تفريغ الصلب، فتتم طرطشة الخبث في جميع الاتجاهات، فيتغطى السطح الداخلى بطبقة من الخبث تدعم البطانة الحرارية، وتُطيل فترة بقائها، ويتم تغيير ارتفاع ماسورة النفخ ارتفاعا وهبوطا أثناء الطرطشة، وقد يُأرجح الفرن أثناء الطرطشة بزاوية ميل +/-5 ْ عن الرأسى لمزيد من انتظام توزيع الخبث على جدران الفرن. ولا تستغرق هذه العملية أكثر من دقيقة أو دقيقتين على الأكثر. أما الترقيع بالخبث، فيتم خاصة لمنطقة مسند الصب، حيث يفرغ جزء من الخبث ويترك الجزء المتبقى ليتجمد على مسند الصب، وكلما كانت طبقة الخبث المتجمد رقيقة كانت أفضل.

الأفران الكهربائية

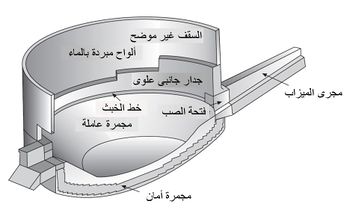

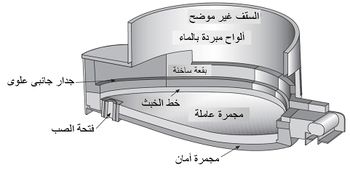

إن استخدام فرن القوس الكهربائي(EAF) له جاذبية خاصة في صناعة الصلب لأنه يسمح بعمل الصلب كاملاً من الخردة، ومن ثم تنتفى الحاجة إلى عمليتى فرن الكوك والفرن العالى لإنتاج الحديد الغُفل. وقد زادت سعات الأفران الكهربائية باستمرار من أفران صغيرة إلى أفران كبيرة جداً تسع مئات الأطنان من الصلب. وفى الأفران المستخدِمة للخبث القاعدى يُبنى قاع الفرن من طوب المغنسيا أو من مادة دَكّ حرارية (حراريات لاوصلية)، وتُبنى الحوائط الجانبية من طوب مغنسيا-كروم مُكلّس أو مترابط كيميائياً، مع حراريات مصهورة تُصب (قابلة للصب) في المواضع مرتفعة البلى (شكل 5). ويستعمل لإنشاء السقف طوب به من 70 إلى 90% ألومينا. والاتجاه الحديث في ألمانيا واليابان هو استخدام ألواح تُبَرد بالماء في سقف الفرن الكهربائى وحوائطه الجانبية، وبذلك تُوَفِّر الكثير من الحراريات وفيما يلى نعرض بعض التفاصيل الخاصة بتأثير تصميم هذه الأفران على الحراريات المستخدمة فيها وآليات تآكل الحراريات وتهدمها.

تصهر الشحنة في الفرن الكهربائى باستخدام صهور للمحافظة على تكوين خبث قاعدى، وتصب عند حوالى 1625 ْم، ثم يشحن الفرن للدورة الحرارية التالية. وتصمم هذه الأفران بطرق مختلفة، يمكن حصرها في ثلاث سمات رئيسية: تصميم عملية الصب، إما صب جانبى أو صب سفلى؛ ومصدر القدرة الكهربائية، إما تيار متردد أو تيار مستمر؛ واستخدام أكسجين إضافى لرفع معدلات الصهر أو عدمه.

سمات التصميم

الأفران الكهربائية جانبية الصب لها مِيزَاب (بِزْبَاز أو مجرى يتدفق فيه الفلز المصهور عند خروجه من الفرن) يمتد من جدار الفرن الجانبى لنقل الصبة إلى المغرفة. وتوجد فتحة للصب تخترق جدران الفرن الجانبية فتصل داخل الفرن بميزاب الصب. تميل الأفران جانبية الصب حوالى 45 ْ أثناء تفريغ الشحنة، ولذلك تحتاج إلى بطانة حرارية أعلى على الجدران الجانبية ناحية فتحة الصب، حتى تحتوى الصلب المنصهر والخبث أثناء التفريغ (شكل 7). أما الأفران سفلية الصب فلها فتحة صب تمر خلال قطاع المجمرة السفلى من الفرن (شكل 8)، ويستلزم ذلك حراريات خاصة لفتحة الصب. ويُمَكِّن الصب السفلى من تقليل ارتفاع الحراريات على الجدران الجانبية بسبب نقص زاوية الإمالة عند الصب (15-20 ْ).

يحتاج تشغيل الفرن بالتيار المتردد إلى ثلاثة أقطاب للأطوار الكهربائية الثلاثة. تؤدى هذه الأقطاب الثلاثة إلى احتداد (توهج) القوس الكهربائى مما يسفر عن ارتطامه بالجدران الجانبية للفرن، فينتج عن ذلك تكون بقاع ساخنة في مواضع معينة داخل الفرن دون غيرها، يجب أخذها في الحسبان عند تصميم الحراريات. تحتاج أيضأ أفران التيار المتردد إلى ثلاث فتحات في السقف الحرارى للفرن، والمنطقة الوسطى في السقف الحرارى الواقعة بين الأقطاب الثلاثة تمثل منطقة ضعف، ودائماً ما تَحُدُّ من أداء الفرن. أما أفران التيار المستمر فتستعمل قطب واحد يمر من خلال سقف الفرن، ويمرر من خلاله التيار مباشرة إلى حوض الصلب، الذى يتصل بقطب الأنود السفلى (فى قاع الفرن)، لاكتمال الدائرة الكهربائية، والقوس الكهربائى لهذه الأفران أقل حِدَّة (توهجاً) تجاه حراريات الجدران الجانبية، ومن ثم لا تتكون بقاع ساخنة في مواضع معينة من البطانة الحرارية. وكذلك تصميم السقف فهو أقل تعقيداً وظروف التشغيل أقل صعوبة. إلا أن قاع الفرن لابد وأن يشتمل على القطب السفلى مما يعقد من تصميم الحراريات هناك.

ويؤثر استخدام مواسير نفخ الأكسجين الإضافى أو المواقد الإضافية بغرض زيادة معدلات الصهر على تصميم البطانة الحرارية وأدائها. فالأكسجين المدفوع من المواسير أو المواقد يمكن أن يحيد على سطح الخردة أو الشحنة ويرتطم بالبطانة الحرارية، مسبباً فرط تسخين وبِلَى سريع للحراريات في هذه المواضع. وقد يحدث كذلك تأكسد موضعى فيسبب تحات/نحر سريع للبطانة الحرارية.

المجمرة

تحتوى مجمرة الفرن الكهربائى على الصلب المنصهر في درجة حرارة عالية، ويجب عليها تحمل التصادم بالشحنة والخردة عند الشحن، ويجب أن تتحمل المجمرة التآكل الناجم عن الخبث عند تفريغ الفرن. وتتكون المجمرة من بطانة حرارية من جزأين: حوالى 225مم طوب حرارى يشكل مجمرة الأمان ناحية غلاف الصلب السفلى، وحوالى 300-600مم من حراريات مغنسيت لاوصلية تشكل البطانة العاملة. ويجب أن تُنشأ بطانة الأمان من طوب حرارى محتواه من MgO بين 90 و97%، مما يجعلها تتمتع بمقاومة ميكانيكية ومقاومة للخبث تُمَكِّنُها من احتواء الصلب المنصهر في حالة اختراق الصلب أو الخبث للمجمرة العاملة. والطوب الحرارى في مجمرة الأمان يمثل بطانة دائمة لا تستبدل إلى كل سنة أو سنتين. والمجمرة اللاوصلية أيضاً تحتوى على نسبة مغنسيا عالية (60-95% MgO)، وهى مادة جافة حبيبية. وتنتقى أحجام حبيبات بطانة المجمرة اللاوصلية بحيث يسهل تدميجها باستخدام معدات هزازة عند الإنشاء. ومع ارتفاع درجة الحرارة في الصبة الأولى يحدث تلبد وترابط وتكثيف (زيادة الكثافة) وتقوية في مادة المجمرة اللاوصلية، فتصبح قوية جداً ومقاومة للإختراق. وتصمم بطانة المجمرة بحيث يكون الثلث العلوى المواجه للشحنة مُلَبَّد تماماً، والثلث الأوسط ملبد جزئياً، والثلث السفلى غير ملبد. يساعد هذا الأسلوب على سهولة ترقيع البطانة عند حدوث تآكل أو اختراق للصلب أو الخبث خلالها. ويتم الترقيع كذلك بمادة حرارية لاوصلية بعد إزالة الجزء المخترق والمتلبد.

وفى أفران التيار المستمر يجب أن يستوعب تصميم حراريات المجمرة القطب الكهربائى السفلى، حيث توجد ظروف تشغيل شديدة جداً: فارتفاع درجة الحرارة في مواضع معينة والاضطراب الشديد ظروف عادية على سطح القطب السفلى للفرن الكهربائى. يمكن استخدام نفس حراريات المغنسيا الجافة القابلة للهز (الرك) أو حراريات أكثر صموداً للحرارة ومحتوية على نسب أعلى من MgO لبناء القطب الكهربائى. ويمكن استخدام حراريات موصلة للكهرباء لاوصلية أو طوب، وهى تجميع للمغنسيت والكربون لتوصيل التيار الكهربائى من حوض الصلب المنصهر إلى التوصيلات النحاسية في قاع الفرن. والحراريات الموصلة هى خلطة معقدة من مغنسيا عالية النقاوة وجرافيت وفلزات مسحوقة، تهدف إلى الوصول إلى مزيج من مقاومة درجة الحرارة العالية والموصلية الكهربائية الجيدة لاحتواء الصلب المنصهر والتيار الكهربائى معاً.

خط الخبث

خط خبث فرن القوس الكهربائية هو المنطقة الانتقالية بين المجمرة والجدران الجانبية العلوية. وهذه المنطقة عرضة لدرجات الحرارة العالية، بسبب التعرض للقوس الكهربائية والأكسدة وارتطام اللهب الناجم عن حقن الأكسجين الإضافى، والأهم هو مهاجمة الخبث المرتفع درجة الحرارة والمحتوى على FeO وSiO2 وMnO. وتصميم خط الخبث في الفرن الكهربائى يعتمد على دمج للطوب والحراريات اللاوصلية. والأكثر شيوعاً هو خط خبث ثخانته من 300 إلى 450مم، مصنوع من طوب مغنسيا-كربون به 10-20% كربون. والطور الكربونى في الطوبة يتكون من جرافيت ورابط من راتينج كربونى. وهذه المواد الكربونية لديها مقاومة ممتازة لمهاجمة خبث صناعة الصلب، ومقاومة ميكانيكية ممتازة في درجة الحرارة العالية. وبسبب قابلية الكربون للتأكسد تضاف مساحيق فلزية من ألومنيوم أو سليكون أو مغنسيوم إلى طوب المغنسيا-كربون المستخدم عند خط الخبث لحمايته من التأكسد. فتتحد هذه الفلزات مع الكربون مكونة كربيدات، أشد مقاومة للتأكسد وتقوى الطوبة الحرارية أيضاً (ترفع مقاومتها). والمقاومة هامة جداً للتصدى للتحات الناشئ عن اندفاع أمواج الخبث والصلب ضد منطقة خط الخبث في الفرن. وبالإضافة إلى ذلك يُوقَى طوب المغنسيا-كربون في منطقة خط الخبث بحراريات لاوصلية. وإنشاء المجمرة اللاوصلية غالباً ما يغطى كل أو جزء من طوب خط الخبث، إلا أن مادة المجمرة تتآكل أو تتحات بسرعة عنده بسبب ظروف التشغيل القاسية في هذا المواضع. ولذلك تُعمل حماية إضافية بحقن خليط قذف من المغنسيت داخل الفرن، لتكوين طبقة واقية على خط الخبث. وهذه الطبقة لا تبقى لفترة طويلة ولكن تستبدل في فترات منتظمة حسب شدة ظروف العمل.

الجدار الجانبى العلوى

تبطن هذه المنطقة بطوب مغنسيا-جرافيت بنفس جودة الطوب المستخدم في خط الخبث. يتعرض الجدار الجانبى العلوى لاندلاع واتساع القوس الكهربائية (درجة حرارة عالية جداً) وارتطام الخردة الثقيلة أثناء الشحن. وأثناء تفريغ الصبة، عند إمالة الفرن، يلامس الصلب والخبث المنصهران الجدار الجانبى العلوى في ناحية الصب من الفرن. وأخيراً يجب أن يتحمل طوب الجدار الجانبى العلوى التآكل الناتج عن الخبث، وارتطام اللهب الصادر من مواسير الأكسجين أو مواقد الأكسجين والوقود. يوفر طوب المغنسيا-كربون، المحتوى على 5-20% كربون، خدمة بتكلفة مناسبة في بطانات الجدار الجانبى العلوى. وتستخدم فيه مغنسيت وجرافيت وفلزات مسحوقة بجودات ونقاوات متنوعة. وفى أفران التيار المتردد حيث تَنشأ بقاع ساخنة على الجدار الجانبى العلوى، يستخدم طوب أعلى جودة في هذه المواضع. تحتوى هذه المنتجات الأعلى جودة على حبيبات مغنسيا مصهورة، مقارنة بحبيبات المغنسيت الملبدة الموجودة في منتجات الطوب عادية الجودة. يمتاز طوب المغنسيا المصهورة بمقاومة مُحَسَّنَة في درجة الحرارة العالية ولكنه أغلى بكثير.

حراريات فتحة الصب

هناك حاجة إلى حراريات لفتحة الصب في الأفران الكهربائية جانبية وسفلية الصب. فظروف التشغيل في كلا الفرنين متشابهة: حيث يسرى الصلب المنصهر الساخن، والخبث بدرجة أقل، بسرعة عالية خلال فتحة قطرها 125-200مم، مما يسبب تحات للحراريات الموجودة فيها. ويوجد العديد من التصميمات البديلة لحراريات فتحة الصب في الأفران جانبية الصب. التصميم الأول والأبسط هو ترك فتحة في بناء الجدار الجانبى أثناء إنشاء البطانة الحرارية.وعند اكتمال إنشاء الطوب، توضع ماسورة (كُمّ) حرارية أو ماسورة صُلب في تجويف فتحة الصب، ويستخدم بعد ذلك خليط قذف أساسه (قاعدته) MgO لملئ الفجوة بين الماسورة وبناء الطوب المتاخم. والبديل الثانى هو استخدام مجموعة فتحة صب ضخمة بها فتحة صب مجهزة سابقاً. توضع هذه المجموعة في مكانها بالفرن قبل العمل في بناء طوب الجدار الجانبى. وعند وضعها في مكانها المناسب يُستكمل بناء الطوب المتاخم لها. وعادة ما تكون المنتجات الحرارية المستخدمة في فتحة الصب ذات جودة عالية. وإذا أنشئت فتحة الصب برش خليط قذف حول ماسورة صلب، يستخدم خليط قذف مغنسيا بأعلى جودة. ويتمتع هذا المنتج بأقصى مقاومة ميكانيكية ومقاومة للتحات، لتقليل التحات الناشئ عن الصلب المنصهر.وإذا استخدمت مجموعة فتحة صب جاهزة أو كُمّ حرارى، فتصنع هذه المنتجات من طوب مغنسيا عالى الجودة مع كربون وفلزات. تعمل الإضافات الفلزية إلى طوب المغنسيا-كربون المخصص لفتحة الصب على رفع المقاومة ومقاومة التأكسد في هذه التطبيق الحرج. ويوجد للفرن الجانبى الصب ميزاب (بِزبَاز) يمتد من فتحة الصب ليسمح بسريان الصُلب المنصهر إلى داخل المغرفة. والميزاب هو مجرى سابق الصب من حراريات لاوصلية، يوضوع في غلاف من الصلب أثناء عملية التبطين. والمجرى سابق الصب هو شكل مصنوع من حراريات تُصب، أساسها المغنسيا. وإذا كانت طريقة العمل تشمل دخول الخبث في فتحة الصب ومجرى الفرن، فمقاومة MgO للخبث ستكون مطلوبة للتخفيف من مهاجمة الخبث للحراريات. أما إذا كانت طريقة العمل في الفرن تَحُدُّ من دخول الخبث إلى فتحة الصب ومجرى الفرن، ففى هذه الحالة تستخدم حراريات تُصب عالية الألومينا، عالية المقاومة، لعمل المجرى الحرارى سابق الصب. وعادة ما تُعَمِّر المجارى عالية الألومينا لفترات أطول، بسبب مقاومتها المُحَسَّنَة للصدمات الحرارية ومقاومتها الأعلى مقارنة بمجارى المغنسيا سابقة الصب.

تحتاج أفران القوس الكهربائية سفلية الصب إلى أكمام خاصة التصميم لفتحة الصب وقالب طرفى لاحتواء تصميم فتحة الصب. تستقر أكمام فتحة الصب داخل المجمرة في مجموعة ارتكاز فتحة الصب. يمكن إنشاء هذه المجموعة من أشكال من الطوب أو أشكال سابقة الصب، وينتج عنها فتحة قطرها نحو 450مم، تمتد خلال حراريات مجمرة الفرن. تُوَسَّط (تُجعل في الوسط) أكمام فتحة الصب داخل مجموعة الارتكاز، وتُحشَى حراريات قاعدية أو خليط دك قاعدى في الفتحة الحَلَقِيَّة بين الأكمام وكتل الارتكاز. وأكمام فتحة الصب هى أشكال من مغنسيا-كربون، مصنوعة من مغنسيا عالية النقاوة أوحبيبات مغنسيا مصهورة مع نحو 10-15% كربون. تستخدم فلزات مسحوقة كعوامل مقوية لتعظيم مقاومة التحات والتأكسد. يمتد قاع فتحة الصب إلى ما بعد غلاف الفرن باستخدام شكل حرارى يسمى القالب الطرفى. وهذا القالب الطرفى هو أيضاً طوب مغنسيا-كربون، يُمسك في مكانه بمسبوكة مربوطة في الفرن، تسمى مسبوكة القالب الطرفى. يتعرض القالب الطرفى إلى الجو خارج الفرن، ومن ثم لابد أن تكون له مقاومة تأكسد ممتازة، بالإضافة إلى مقاومة تحات قصوى، حتى يتحمل فعل التحات الناتج عن تيار الصلب المنصهر في فتحة الصب. والقالب الطرفى هو غالبا العامل المحدد في أداء فتحة الصب. وعند حدوث تحات يبدأ تيار الصب في الاتساع والتباعد فيتزايد معدل إعادة أكسدة الصلب. من الضرورى عندئذٍ عمل إصلاح على الساخن لاستبدال القالب الطرفى وأكمام فتحة الصب. العمر المعتاد لفتحة الصب في الأفران سفلية الصب نحو 5-10 أيام تشغيل.

السقف

الحراريات المستخدمة لسقوف الأفران الكهربائية ذات التيار المتردد أو المستمر هى عامة أشكال سابقة الصب من حراريات عالية المقاومة، عالية الألومينا (70-90% Al2O3). ولأن السقف يرتفع ويترجَّح (يتمايل) بعيداً عن جسم الفرن أثناء عملية الشحن، تتعرض حراريات السقف إلى صدمات حرارية مفرطة. فالتمدد الحرارى المنخفض للحراريات العالية الألومينا التى تُصب مقارنة بالحراريات القاعدية التى تُصب يمثل ميزة في مقاومة الصدمات الحرارية. وبالإضافة إلى ذلك فإن الحراريات عالية الألومينا التى تصب (قابلة للصب) أقوى بكثير من الحراريات القاعدية المماثلة، ومن ثم فالسقوف عالية الألومينا أكثر قدرة على مقاومة الإجهادات الناشئة عن رفع السقف وتحريكه أثناء التشغيل. وتُعَمِّر حراريات سقف الفرن الكهربائى عامة لفترة أقل من أسبوع إلى ما يصل إلى عشرة أسابيع في بعض عمليات صناعة الصلب.

آليات بلى الحراريات في الأفران الكهربائية

التآكل

تتعرض حراريات الفرن الكهربائى لآليات بلى متنوعة، يجب فهمها جيداً من أجل التصميم والإدارة المناسبة لهذه الأفران. وأهم آليات البلى هو التآكل. وهو تفاعل كيميائى لأكاسيد الفلزات الموجودة في الخبث، أو أكسيد الحديد (FeO) أو السليكا (SiO2) أو أكسيد المنجنيز (MnO) مع العديد من المنتجات الحرارية. فالمغنسيا الموجودة في البطانة الحرارية تذوب في خبث صناعة الصلب، مع مستويات تشبع تتراوح بين 6 و14%، تبعاً لدرجة الحرارة ومحتوى FeO. وتؤدى تفاعلات التآكل الكيميائية تلك إلى بلى بطانة الفرن الحرارية؛ وتصبح نواتج التفاعل جزءاً من الخبث. ويمكن تقليل تفاعلات التآكل بمعادلة FeO باستخدام صهورات مناسبة، وبالتحكم في محتوى الخبث من الأكسجين. وللسيطرة على التآكل بطريقة أخرى يستخدم طوب حرارى محتوى على كربون، فيختزِل الكربون الخبث الأكال الملامس لسطح البطانة، فيقلل ذلك من تآكلها.

التأكسد

الآلية الحرجة الثانية لبلى بطانات فرن القوس الكهريائية هى التأكسد. وفى هذه العملية، يتأكسد الكربون الموجود في البطانة الحرارية بالتفاعل مع الأكسجين أو FeO الموجود في الخبث. وبتفاعل الكربون الموجود في البطانة الحرارية، يفقد الطوب مقاومته، فينجرف بعيداً عن مكانه. ويحدث أيضاً تأكسد للكربون على السطح البارد (الخارجى) للحراريات إن كانت هناك فجوات/فتحات في غلاف الصُلب الخارجى. إذ يتفاعل الأكسجين من الهواء مع كربون الطوب، فيتحول الجزء الخلفى من البطانة إلى مسحوق.

التحات

التحات آلية أخرى للبلى متفشية في بطانات الأفران الكهربائية. وهو برى أو بلى فيزيائى للحراريات بسبب تحرك الصلب المنصهر والخبث على سطح البطانة الحرارية، مما يؤدى إلى حَكَّهَا وحَتَّهَا. والتحات شائع جداً في فتحات صب الفرن الكهربائى وخطوط الخبث وفتحات الإلكترودات في السقف وفى أنابيب تصريف (مَسَارِب) الغازات.

الانصهار

الانصهار أيضاً من آليات البلى المعتادة في فرن القوس الكهربائية. تولد القوس الكهربائية غير المُحَجَّبَة درجات حرارة أعلى بكثير من نقطة انصهار الحراريات التجارية كافة. والانصهار هو التحول الطورى البسيط للحراريات من الحالة الجامدة إلى الحالة السائلة، فينجرف الطور السائل بعيداً بيسر. وهو مشكل بالغ في بطانات فرن القوس الكهربائية إذا لم يكتشف ويعالج في الحال.

التَمَيُّه

نظراً لانتشار استخدام التبريد بالماء في أفران القوس الكهربائية الحديثة، فقد تحدث أحياناً تسربات للمياه. تتضرر الحراريات بسهولة بالماء أو البخار، بسبب تَمَيُّه أطوار المغنسيا أو الجير الموجودة في البطانة الحرارية. يسبب التميه تمدد الحبيبات المفردة المكونة للبطانة، فتنمو هذه الحبيبات وتتفزر (تنفجر)، فتتبعثر البطانة وتتلف.

التصدع

هناك آلية أخرى للبلى ألطف (أخف تأثيراً) من الآليات السابقة، تسمى التصدع. وفى هذا النوع من البِلَى يسبب التسخين السريع أو التبريد إجهادات في البطانة الحرارية. تتجاوز هذه الإجهادات غالباً المقاومة المتأصلة للمادة الحرارية، فتسبب تشققاً. وعندما تتلاقى هذه الشقوق، تسقط كتل من الحراريات بعيداً عن البطانة، فتتصدع.

أفران المجامر المكشوفة (الأفران المفتوحة)

بالرغم من أن أفران المجامر المكشوفة (الأفران المفتوحة) تميل لأن تكون أكثر كلفة لإنتاج الصلب، إلا أنها مازالت تستخدم لإنتاج كميات ضخمة من الصلب على مستوى العالم. هذه الأوعية الضخمة يمكن أن تحتوى على ما يصل إلى 250 طن من الفلز المنصهر. ومن مميزاتها أن كمية الخردة الممكن استخدامها في أفران المجامر المكشوفة ليست محدودة كما في حالة الأفران الأكسجينية القاعدية. يحتاج أسلوب المجامر المكشوفة المعتاد إلى حوالى 8 ساعات لتنقية الصلب، ولكن عند استخدام مواسير الأكسجين ينخفض الوقت اللازم إلى حوالى 4 ساعات، مما جعل هذا الأسلوب إلى حد ما أقدر على منافسة أساليب صناعة الصلب الأخرى.

الحرايات المستخدمة في أفران المجامر المكشوفة هى عادة طوب مغنسيا محروق في قاع الفرن يعلوه خليط دك من المغنسيا، وطوب مغنسيا-كروم محروق أو ملتحم كيميائياً مُغَلّف بفلز في الحوائط الجانبية والسقف. أما طوب البناء الشبكي في المسترجع الحراري فيمكن أن يكون قاعدى أو طين حرارى فائق الأداء. وتُنشأ الحوائط الطرفية في البوابات عادة من طوب كروم-مغنسيا أو مغنسيا-كروم بغلاف فلزى.

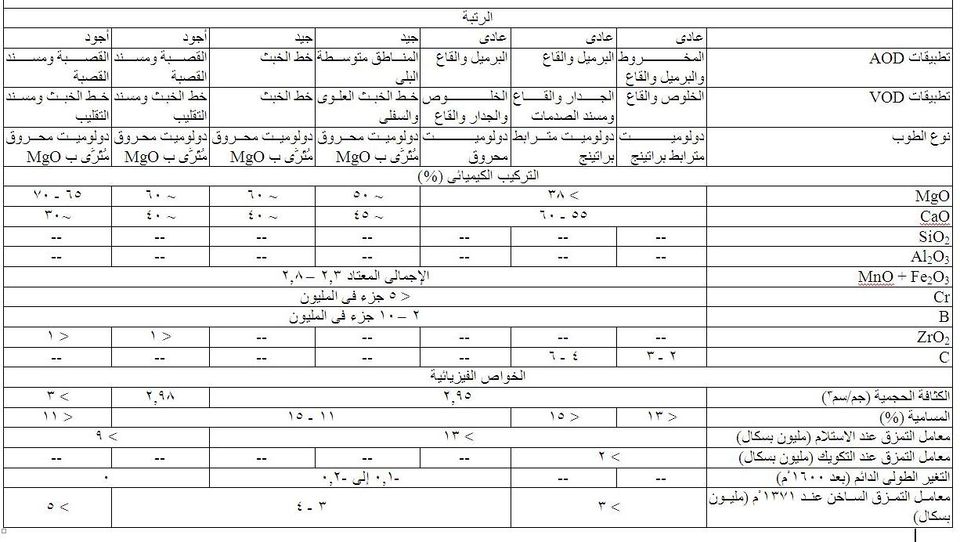

حراريات إزالة الكربنة بعمليات AOD وVOD

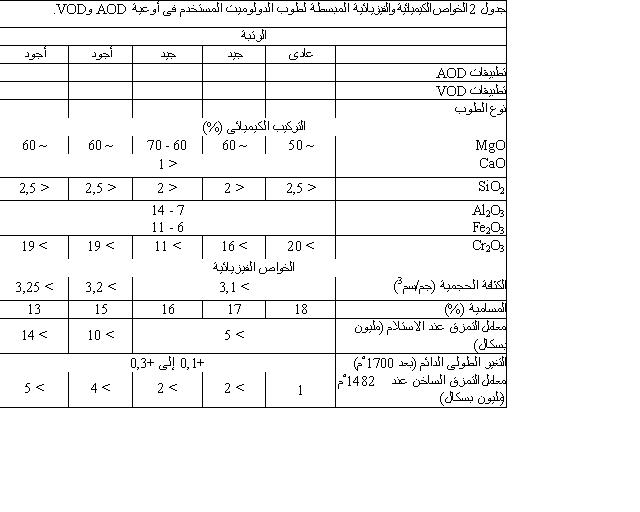

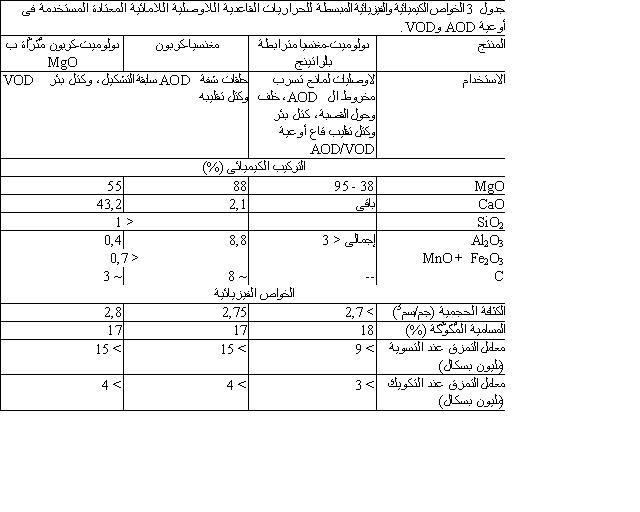

خلال الأربعين عاما الماضية، أصبحت عملية إزالة الكربنة بالأرجون والأكسجين AOD والعمليات المشابهة (CLU وASM وK-OBM-S وغيرها) وعملية إزالة الكربنة بالتفريغ والأكسجين VOD هى الطرق السائدة لإنتاج الصلب المقاوم للصدأ (الصلب اللاصدوء) في كل أنحاء العالم. وفى عام 1995 وصل إنتاج الصلب اللاصدوء 14,9 مليون طن مترى، أكثر من 85% منه منتج في أوعية AOD والعمليات المرتبطة بها، والبقية الباقية أنتجت من خلال عمليات VOD المتنوعة. يمثل طوب الدولوميت وطوب الدولوميت-مغنسيا أكثر المواد شيوعا في تبطين أوعية AOD في العالم (> 75%)، وتستخدم كذلك كميات معتبرة من طوب المغنسيا-كروم وقليل من طوب المغنسيا-كربون (< 2%). وفى تطبيقات مغارف VOD تستخدم نفس الأنواع والرتب من الحراريات، ولكن مع كميات أكثر تساوياً من طوب المغنسيا-كروم وطوب الدولوميت-مغنسيا، بمعدل استهلاك عالمى يقدر بـ 45% طوب مغنسيا-كروم، و40% طوب دولوميت-مغنسيا، و15% طوب مغنسيا-كربون. لا تستخدم حالياً حراريات لاوصلية في البطانات الرئيسية في تطبيقات AOD وVOD.

إزالة الكربنة بالأرجون والأكسجين AOD

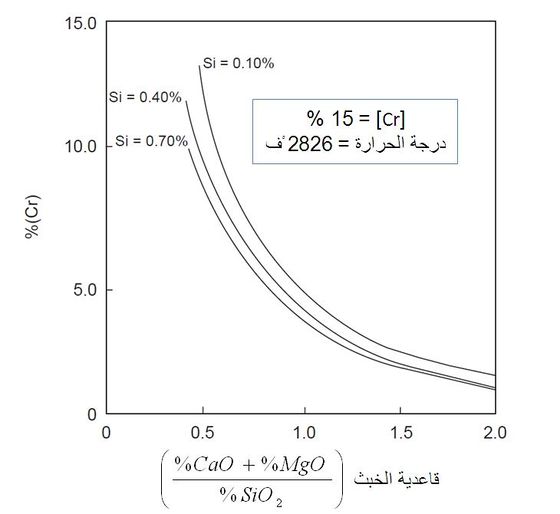

هذه هى الطريقة المستخدمة لمعالجة وإنتاج سبائك الحديد الكرومى (الفروكروم) المنخفضة الكربون، وهى تزيل الكربون من الفلز المنصهر بينما تحافظ على الكروم. وقد تم استخدامها لأول مرة عام 1969م، وقد أنتجت ما يقرب من 6 مليون طن صلب مخصوص بحلول عام 1978م. تستخدم هذه الطريقة لصناعة الصلب المقاوم للصدأ/اللاصدوء من مصهور الصلب المنتج في الفرن الكهربائى. نشأت أنواع الحراريات المستخدمة في عملية AOD منذ دخلت العملية في التشغيل التجارى لأول مرة عام 1968م، وقد استخدمت حراريات المغنسيا-كروم في البداية لتبطين هذه الأوعية، وكانت تترواح من طوب مغنسيا-كروم ذاتية الترابط بها 60% MgO في منطقة البرميل، إلى مساند قصبات مصنوعة من حبيبات 60% MgO مصهورة معادة الترابط. وقد استخدم لأول مرة طوب يعتمد على الدولوميت في أوروبا في بداية عام 1970م. ومنذ ذلك الوقت أصبحت حراريات الدولوميت هى السائدة في تطبيقات AOD، وذلك لثلاثة أسباب: الاقتصاديات، أى طول فترة عمر البطانة – حيث أوضحت الخبرة في استخدام حراريات قاعدتها/أساسها الدولوميت أن معظم الأوعية تحقق أو تتجاوز عمر البطانات القاعدية الأخرى؛ ولها فوائد متالورجية إضافية – فالطبيعة القاعدية الشديدة لحراريات الدولوميت تسمح لصانع الصُلب بتشغيل العملية عند أخباث أعلى في نسبة القاعدية ((CaO +MgO)/(SiO_2+Al_2 O_3 ))، أى أكبر من 1,4، مما يحسن من استعادة الكروم وإزالة الكبريت (الزَكْبَتَة). وطوب الدولوميت خالى من الكروم مما يُمَكِّن منتِج الصُلب من عمل كل من الصُلب المقاوم للصدأ (اللاصدوء) والصلب منخفض السبائكية أو الخالى من الكروم في فرن AOD واحد. أما تطبيقات AOD التى تتم عند قاعدية منخفضة، فإن حراريات المغنسيا-كروم تعطى تكلفة إجمالية أقل. العوامل المتحكمة في اختيار المغنسيا-كروم بدلاً من الدولوميت هى قاعدية الخبث المنخفضة (< 1,4)، واستخدام مصادر بديلة ومختلفة للعناصر السبائكية (خبث عالى السبائكية معاد التدوير، أو الاختزال المباشر لخامة الكروم أو المنجنيز في الوعاء)، وإجراء العملية في درجة حرارة عالية (> 1800 ْم)، وتيسر حراريات مغنسيا-كروم محلية بسعر منافس.

العمر ومعدلات البلى

تتعرض كل منطقة في وعاء AOD إلى أنواع مختلفة من آليات البلى. ويمكن تصنيف آليات البلى الرئيسية إلى: التآكل نتيجة للتفاعل مع أخباث إزالة الكربنة وأخباث الاختزال التى قد تتغير قاعديتها تغيراً كبيراً، والتحات الناجم عن الاضطراب الناشئ في منطقة القصبة، والصدمة الحرارية بسبب تغيرات درجة الحرارة أثناء وبين الصبات، ومهاجمة الفلز الناتجة عن التفاعلات الكيميائية مع مختزِلات قوية مثل Si وAl ومع الوقود. يتأثر العمر في أوعية AOD جزئياً بحجم الوعاء بسبب تأثير الاضطراب الناشئ عن النفخ، ويتراوح بين 30 و50 صبة في الأوعية الأقل من 50 طن حجماً إلى أكثر من 120 صبة في الأوعية سعة 90 طناً فأكثر. ويتراوح الاستهلاك بين 5 و15 كجم حراريات لكل طن صُلب. وأعلى مناطق البلى والانهيار هى قَصَبَات الحائط الجانبى في أوعية AOD، والقصبات السفلية في أوعية CLU. تعانى الأوعية جانبية النفخ من معدلات بلى 2-8 مم/صبة في منطقة القصبات، و المعدل المعتاد هو 5 مم/صبة. ومعدلات البلى في منطقة القصبة في الأوعية سفلية الصب تتراوح بين 8 و12 مم/صبة. والمعدل المعتاد في بقية مناطق كلا الوعائين هو 1-4 مم/صبة.

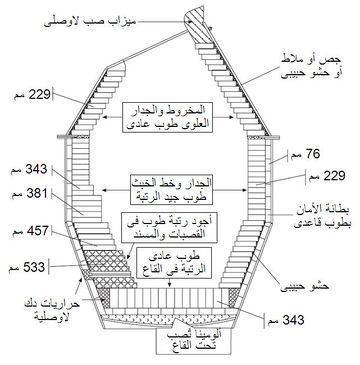

إنشاء بطانة أوعية AOD وتحديد مناطقها

بطانة الأمان

تُنشأ بطانات الأمان في أوعية AOD باستخدام طوب مغنسيا-كروم محروق، عادى الجودة، ونادراً ما يستخدم طوب الدولوميت [انظر شكل 9 وجدول 2 وجدول 3]. ويستخدم طوب بسمك (ثخانة) 76-100مم، يُرص (يُصف) كاملاً بالملاط شاملاً العقد والميول (السطوح المائلة) ناحية الغلاف. وعند استخدام طوب الدولوميت يجب استعمال ملاطات خاصة غير مائية. وينُشأ المخروط عادة دون بطانة أمان في الأوعية الأقل من 90 طن. ولا تستخدم الألومينا اللاوصلية أو طوبها في بطانات أمان أوعية AOD، لأنها تفتقد المقاومة الكافية لظروف التشغيل، ومن ثم لا تسمح للصبة بالاكتمال على بطانة الأمان دون انفلات، أى هروب الفلز المنصهر خارج الوعاء. البطانة العاملة

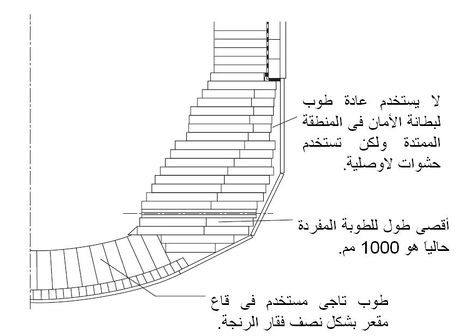

شكل 9 شكل 4-23 وعاء AOD معتاد، سعة 45 طن، مستوي القاع، جانبى القصبات، يوضح مناطق الفرن حسب جودة الطوب وثخاناته النسبية. من أساسيات الحصول على أنماط بِلَى متوازنة في حراريات AOD وتقليل تكلفة الحراريات لكل طن من الصلب- من أسباب ذلك الانتباه بعناية لتحديد المناطق المتعرضة لأنماط مختلفة من البلى والإنشاء المحكم للبطانة العاملة. ويشمل تحديد مناطق البطانة تمييزها بثخانة (سُمك) الطوب أو تركيبه (الكيميائى)، أو مزيج من الاثنين: الثخانة والتركيب. يوضح شكل 9 نموذجاً لتحديد مناطق البطانة في وعاء AOD. تُنشأ بطانة الدولوميت العاملة في المعتاد من طوب عِدِل وطوب عقد (طوب تاجى)، يُرص جاف دون ملاط بإحكام تجاه بطانة الأمان، دون سماحات تمدد. ويستخدم حشو خلفى فقط عند وجود فجوات صغيرة بين البطانتين: العاملة والأمان، وخاصة في منطقة المُدَرَّج. ويجب أن تكون سماحات المقاسات في بطانات الدولوميت الجافة أقل من ±1 مم، والمعتاد هو ±0,8 مم. وتُنشأ بطانات المغنسيا-كروم غالباً باستخدام ملاط. وإذا لم تُنشأ بالملاط فقد تحتاج إلى سماحات تمدد.

القيعان

يستخدم نوعان من الإنشاءات الحرارية لقيعان أوعية AOD: قيعان مستوية وقيعان مُقَعَّرة. القيعان المستوية سهلة الإنشاء، وتحتاج عادة إلى مقاس واحد من طوب عِدِل الجوانب. بينما تحتاج القيعان المقعرة إلى اثنين أو ثلاثة أنواع من طوب العَقْد (طوب تاجى) و/أو أشكال عِدْلَة، انظر شكل 10. الميزة الأساسية لاستخدام قاع مقعر هو عادة كسب عدة أطنان زيادة في الحجم. والإنشاءات العَقْدِيَّة (التَاجِيَّة) في القاع تساعد على حفظ حراريات القاع في مواضعها عندما يَبْلَى الطوب. تُرَصّ قيعان الدولوميت جافة وتُغَبَّر بنواعم من الدولوميت، بينما تُرَصّ قيعان المغنسيا-كروم عادة باستعمال ملاط. ويُدَكّ محيط القاع (تحت الجدران الجانبية) بمادة حرارية لاوصلية. والحراريات اللاوصلية، اللامائية، القاعدية، المستخدمة مع بطانات الدولوميت موضحة في جدول 4. وتستخدم حراريات لاوصلية قاعدتها الكروم أو من الألومينا مع بطانات المغنسيا-كروم، ويجب أن تتصف بتقدير خدمة مستمر في درجة حرارة أكبر من1700 ْم.

شكل 10 منظر مقرب من تصميم عَيْبَة ممتدة لمسند القصبة، وكذلك قاع مُقَعَّر.

منطقة القصبة

بسبب معدل البلى المرتفع في منطقة القَصَبَة، زاد استخدم الحراريات الطويلة زيادة مستمرة حتى وصلت أطوال الحراريات المستخدمة في هذه المنطقة إلى 1000 مم، مما له أثر مباشر على إطالة عمر حَمْلَة (عَمْرَة) تغيير البطانة. غير أن مساند القصبة الأطول (المنطقة المحيطة بالقصبة) في التصميمات العادية قد تؤدى إلى تأثيرات جانبية غير متوقعة، مثل نقص حجم الوعاء، وزيادة ترشش الخبث (الطرطشة)، وتغيرات ملحوظة في أنماط بلى الحراريات. وأحد الطرق المستخدمة لزيادة طول القصبة دون التضحية بحجم الوعاء هى استخدام تصميم لمنطقة القصبة يسمى تصميم العَيْبَة، لأن شكل الحراريات كما تظهر في المقطع الطولى للوعاء يشبه العَيْبَة (أى حقيبة الظهر)، أى أنه يبدأ ضيقاً في قمته ثم يتسع ناحية القاع حتى يبلغ أقصى اتساع عند موضع الاتصال مع قاع الوعاء. ويشار لهذا التصميم أيضاً باسم تصميم حجرة الحاضن (الوَجَار) أو تصميم الجراب، لأنهما يتصفان بنفس الشكل المذكور أعلاه، ويتضح هذا التصميم من المثال المعطى في شكل 10. وفى منطقة المُدَرَّج نلاحظ استخدام طوبتين تُصَفُّ إحداهما أمام الأخرى. ويسمح هذا الأسلوب بطول أكبر لمسند القصبة.

تعانى طوبة القصبة والمسند من الصدمات الحرارية بسبب تبريد الغاز لهما، ومن التحات بسبب الاضطراب، ومن التأكسد في درجات الحرارة العالية، وقد يساهم أيضاً التآكل بسبب نواتج التفاعلات في البلى. ويستخدم في هذه المنطقة أفضل أنواع الحراريات المتاحة. وفى بطانات الدولوميت، تكون طوبة القصبة عادة عالية الكثافة، منخفضة النفاذية، بها مستويات مرتفعة من MgO، وإضافات من ZrO2 لتحسين مقاومتها للصدمات الحرارية. والطوب الحامى المحيط مباشرة بالقصبة يكون غالبا بالتركيب نفسه. أما بقية مسند القصبة فَيُنْشَأ عادة من طوب ذو جودة أقل قليلاً مما سبق للتوفير في التكلفة. يمتد مسند القصبة في المعتاد حتى خط الخبث، ويطوق نحو 160-180 ْ من محيط الوعاء. أما تركيبات المغنسيا-كروم في منطقة القصبة والمسند فيُستعمل فيها طوب محروق في درجة حرارة أعلى من 1750 ْم، ومُثَرَّى بالحبيبات المصهورة أو بأكسيد الكروم.

الجدران وخط الخبث

ثانى أكثر المناطق تعرضاً للبلى في وعاء AOD هى خط الخبث وخاصة في منطقة مرتكز الدوران. فهذه المنطقة معرضة للتلامس المستمر مع الخبث في كل أوضاع الوعاء. وإذا كانت كيمياء الخبث أقل من التركيب المثالى، سيحدث بلى بسبب التآكل الكيميائى متحداً مع بعض التحات. ويُستخدم لبطانات الدولوميت طوب مُثَرَّى ب MgO عالى الجودة في هذه المنطقة. وتُنشأ بقية الجدران من طوب عادى (قياسى). شفة المخروط ومانع التسرب تستخدم عدة أساليب لمنع التسرب من الوصلة التى بين الوعاء وشفة المخروط (انظر شكل 11). تعتمد الطريقة المستخدمة لذلك على تصميم الشِّفَّة، وارتفاع البرميل الأخير ، وما إذا كان المخروط مبنى بناءاً منفصلاً عن بقية الوعاء أم لا. وإذا استخدم مانع تسرب من مادة قاعدية لاوصلية بين الطوب فيجب أن يكون سمكه (ثخانتة) على السطح الساخن للطوب ما بين 25 و75 مم. وفى بطانات المغنسيا-كروم قد تستخدم مادة دولوميتية من تلك المذكورة في جدول 4 أو جَصّ 90% ألومينا.

شكل 11 أمثلة للأساليب المعتادة لمنع التسرب بين الوعاء والمخروط، ويوضح أيضاًَ استخدام الطوب التاجى مشطوب الجانبين في إنشاء المخروط.

المخروط

المخروط هو أقل المناطق المتعرضة للبلى، وغالباً ما يُعاد استخدامة في وعاءٍ ثانٍ مع ترميمات طفيفة في ناحية الصب. يُبنى المخروط من طوب تاجى عادى (قياسى) باستخدام أسلوب الإنشاء المُطَنَّف (ذو ركائز): جاف مع الدولوميت وبالملاط مع المغنسيا-كروم. وتستخدم غالباً في الأوعية الضخمة المبطنة بالدولوميت بطانات من طوب مشطوب الجانبين في منطقة المخروط (أو طوب تاجى متوازى الأضلاع). وهذه الإنشاءات أسرع وأكثر استقراراً من الطوب التاجى العادى. ويمكن للأوعية الأقل من 15 طن حجماً أن تستخدم مخروطات من حراريات لاوصلية مصبوبة من المغنيسا أو الألومينا.

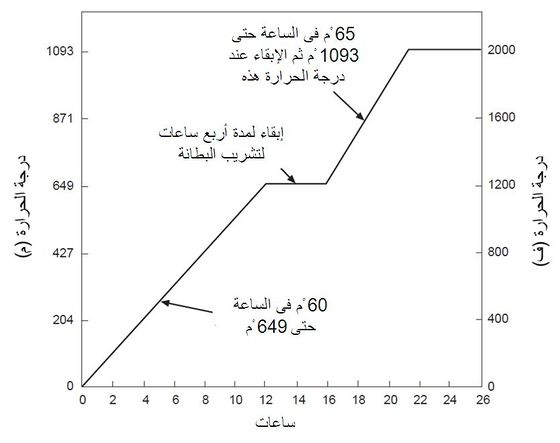

ميزاب الصب

يوضح شكل 9 مثالاً لميزاب صب. تساعد ميزابات الصب على تركيز تيار الفلز وعلى تقليل التقاط النيتروجين في الصلب أثناء التفريغ/صب. ومن الفوائد الأخرى لميزابات الصب اللاوصلية زيادة حصيلة الفلز، والفاعلية في حجز الخبث وسهولة إزالة القشرة المتبقية منه ، وتقليل الصيانة في غلاف منطقة المخروط. يسجل جدول 4 خصائص بعض التركيبات القاعدية اللاوصلية المستخدمة لميزاب الصب. التسخين المتقدم للبطانات (الإحماء) يوضح شكل 12 منحنى التسخين المتقدم المُوَصَّى به لكافة بطانات أوعية AOD. يبدأ التسخين برفع درجة الحرارة بمعدل 60 ْم كل ساعة، حتى تصل إلى 650 ْم. وفى هذه النقطة تُشَرَّب البطانة لمدة أربع ساعات. ويُستأنف بعدها التسخين بمعدل 65 ْم/س حتى 1100 ْم. وإذا لم يسمح الوقت بفترة تشريب، فتُستأنف دورة التسخين مباشرة بمعدل 65 ْم/س عند الوصول إلى 650 ْم. ويجب أن تتشبع البطانات بالحرارة عند 1100 ْم لفترة أكبر من أربع ساعات قبل دخولها في الخدمة. وإعادة تسخين الحراريات المستخدمة من قبل يمكن أن يتم بمعدل 65 ْ إلى 95 ْم/س حتى تصل درجة الحرارة إلى 1100 ْم.

شكل 12 برنامج التسخين المتقدم الموصى به في أوعية AOD لكل أنواع البطانات الحرارية.

متغيرات العملية المؤثرة في عمر البطانات

من الضرورى الوصول ببعض متغيرات العملية إلى الدرجة المثالية حتى نُعَظِّم من أداء الحراريات. فالتحكم في كيمياء الخبث (تركيبه) ولزوجته في عملية ال AOD أثناء مراحل التنقية كلها أمر هام للمحافظة على عمر جيد للحراريات. وهذا يستدعى وجود مستويات كافية من الجير والمغنسيا في الخبث. والظروف المثالية للخبث متشابهة لكل أنواع الحرايات الثلاث الرئيسية، بالرغم من أن الدولوميت والمغنسيا-كربون أكثر احتمالاً للأخباث ذات القاعدية العالية. فالأخباث ذات نسب V الأعلى من 1,4 منسجمة مع حراريات AOD القاعدية، وقد يكون لها أهمية متالورجية أثناء عملية التنقية. والمعالم الأخرى للعملية التى بحاجة للسيطرة حتى يتحسن عمر الحراريات تشمل المحافظة على درجات حرارة العملية أقل من 1700 ْم، والسيطرة على القصبة والحَدَبَة، وقِصَر متوسط أزمنة الصبات. وعند اعتلال التحكم في ظروف الخبث والقصبة يمكن أن تتجاوز معدلات البلى في منطقة القصبة 200 مم/صبة.

التحكم في الخبث

إن التحكم في كيمياء الخبث واستقراءها خلال عملية AOD أمر حاسم للوصول ببلى الحراريات إلى المستوى المثالى، وحيوى في عملية التحكم المتالورجية أثناء التنقية. فنوعية الحراريات المستخدمة في وعاء AOD تؤثر على عملية التحكم في الخبث. فعند استخدام حراريات مغنسيا-كروم يمكن الحصول على عمر جيد للحراريات إذا كانت نسبة القاعدية "V" بين 1,2 و1,5. والتشغيل عند قاعديات خبث أعلى سيكون له أثر مخرب (ضار) على هذه الحراريات، بسبب التآكل الكيميائى لمحتوى الكروم في الطوب. ومقارنة بذلك يتطلب وعاء AOD المبطن بحراريات دولوميت خبث بقاعدية أعلى: أى أن نسبة القاعدية "V" تكون بين 1,4 و2. وأحد أسباب الاستخدام المكثف لبطانات الدولوميت في أوعية AOD هو أن العديد من الفوائد المتالورجية يمكن الحصول عليها بالتشغيل عند قاعديات عالية للخبث. وتشمل هذه الفوائد مقدرة أكبر على إزالة الكبريت "الزَكْبَتَة" واسترداد العناصر السبائكية. يوضح شكل 13 المقدرة العالية لقاعدية الخبث المرتفعة على استرداد الكروم. وفيما يلى نذكر نوبذات عن ممارسة التحكم في الخبث عند استخدام بطانات الدولوميت.

شكل 13 المحتوى المقدر للكروم في الخبث عند الاتزان مقابل القاعدية.

=الخبث المنقول=

إن التحكم في كيمياء وحجم الخبث المنقول إلى أوعية AOD أمر هام إذا أريد الاحتفاظ بالخبث تحت سيطرة مناسبة. فتفاوت الأخباث المنقولة في خصائصها يجعل من الصعب حساب الكمية الملائمة من إضافات الصهور الضرورية في الوعاء. ولو كان ممكناً لوجب أن يكون الخبث المنقول مُشَبَّع ب CaO وMgO، بحيث يصبح الخبث المبدئى في الوعاء قاعدياً، ومن ثم يقدر على معادلة الأكاسيد الحمضية المتولدة أثناء نفخ الأكسجين. أما إن كان الخبث المنقول حمضى وكميته متغيرة، فسيبدأ تحات البطانة الحرارية لوعاء AOD مع بداية العملية.

=خبث إزالة الكربنة=

إن التحكم في الخبث أثناء نَفْخَة (مرحلة) إزالة الكربنة أمر حاسم إذا أريد الوصول بعمر الحراريات إلى أقصاه. ففى بداية هذه المرحلة تتولد أخباث أَكَّالَة، بها مستويات عالية من SiO2 وFe2O3 وCr2O3. ولمعادلة الأكاسيد الحمضية، يجب إضافة CaO وMgO قبل الشحنة، أو مبكراً جداً أثناء النفخ. فدور MgO هو التفاعل مع الأكاسيد الفلزية ل Cr وMn وFe وAl. ويُكَوِّن تفاعلها مع MgO اسبنيلات مركبة (Complex spinels) جامدة أو شبه جامدة أثناء إزالة الكربنة، مما يَحُدُّ من تآكل البطانة. ويوصى أن يكون مصدر CaO هو جير دولوميتى. ويمكن أن يأتى جزء من MgO الإجمالى الواجب إضافته من الجير الدولوميتى، غير أن هذا ينتج عنه حجم خبث إضافى. وعندما تكون أخباث إزالة الكربنة سائلة فهذا يعنى إنها تحتوى على مستويات غير كافية من CaO وMgO، ويمكن أن تكون أكالة لبطانات الدولوميت. المحتوى المعتاد لـ MgO في أخباث إزالة كربنة الصلب المقاوم للصدأ يقع بين 10 و20%.

=خبث الاختزال=

أثناء مرحلة الاختزال، تتغير أخباث عملية AOD تغيراً كبيراً. وتختفى أطوار اسبينل MgO عندما تُختزَل أكاسيد Cr وMn وغيرها بالسليكون أو الألومنيوم وتعود إلى حوض الفلز. ويجب معادلة SiO2 وAl2O3 المتولدة أثناء الاختزال ب CaO للتقليل من تآكل بطانة الدولوميت. ويعمل الجير أيضاً على ربط (تعطيل/عرقلة) SiO2 ويقلل بكفاءة أى تفاعل مع الفلزات الانتقالية. فأخباث الاختزال لعمليات (لممارسات) إخماد الصلب بالسليكون يجب أن تبتغى (ترمى إلى أو تهدف إلى) نسب V بين 1,6 و1,8، ومحتوى MgO بين 8 و12%. فالعمر الأطول لحرايات أوعية إزالة الكربنة والاستعادة الأفضل للعناصر السبائكية يمكن تحقيقهما بالمحافظة على نسبة V أكبر من 2. وإذا استخدم الألومنيوم أثناء الاختزال أو كوقود فإن الاحتفاظ بالخبث مُشَبَّعٌ ب CaO أمر حرج للغاية إذا أريد الوصول ببلى حراريات الدولوميت إلى أدنى مستوى، فالخبث العالى في Al2O3 يمكن أن يُذَوِّب كمية أكبر من الجير الموجود في بطانة الدولوميت الحرارية إذا لم يضاف جير كافٍ إلى الخبث. يوضح جدول 4-6 تأثير محتوى الخبث من Al2O3 على الكميات المطلوبة من الجير. وإذا لم يكن ممكناً تشبيع الخبث ب CaO فسيتطلب هذا مستويات أعلى من MgO في الخبث لحماية الحراريات.

التحكم في حَدَبَة القَصَبَة

(يتبع)

درجة الحرارة

لدرجة الحرارة تأثير واضح على كمية CaO وMgO المطلوبة لتشبع الخبث أثناء الاختزال. فكلما ارتفعت درجة الحرارة التى تتم عندها المعالجة كلما زادت الحاجة لمستويات أعلى من CaO وMgO في الخبث. يوضح جدول 4-7 تأثير درجة الحرارة على الجير وMgO المطلوبين لتشبع الخبث. ترتفع درجة حرارة حوض الفلز في الظروف العادية بسبب تأكسد الفلزات الموجودة في الحوض عندما يصل محتوى الكربون إلى مستويات منخفضة. ويمكن أيضاً رفع درجة حرارة الحوض (المغطس) بأكسدة وقود مثل الألومنيوم أو السليكون أثناء إعادة النفخ. إن إعادة النفخ اللازمة لرفع درجة حرارة حوض الفلز 20 ْم أو أكثر تناظر/تعادل تماماً في بِلَى الحراريات عمل صبة أخرى على البطانة. ويمكن التحكم في درجة الحرارة كأفضل ما يمكن بالمحافظة على مستويات درجة حرارة الفلز المنقول وكيمياءه في حدود منسجمة، والتحكم في أعلى درجة للحرارة في نهاية نفخة الأكسجين بتغيير نسب الأكسجين والغاز الخامل (أكسجين/غاز خامل).

إن التقليب المفرط باستخدام الغاز الخامل بغرض خفض درجة الحرارة يمكن أن يؤثر تأثيراً سيئاً على أداء الحراريات. فالتقليب الممتد يمكن أن يُكَوِّن حَدَبَات طويلة تشبه المواسير، ترتخى تحت تأثير أوزانها. وعندما تنثنى هذه الحدبات إلى الأسفل، تتوجة الغازات المحقونة إلى الأسفل أثناء المرحلة المبكرة من الصبة التالية، مما قد يؤدى إلى تحات مسند القصبة أو القاع.

الإمالة للخلف

تميل الغازات المحقونة خلال القصبات إلى الارتداد للخلف وللأعلى على طول الجدار الجانبى، حاملة معها نواتج الأكسدة. فيُحدِث تيار الغاز هذا درجات حرارة عالية واضطراب موضعيان، فينتج عن ذلك مناطق مرتفعة البلى. إن إمالة الوعاء للخلف أثناء النفخ يُبْقِى تيار الغاز بعيداً عن الجدران، مما يساعد على تقليل البلى. الميل الخلفى المثالى بين 5 ْ و7 ْ. وعندما يكون نمط البلى في شكل المروحة، يبدأ من حول القصبة ويمتد إلى الأعلى وإلى الخارج، فهذا يدل عامة على أن أسلوب ممارسة الإمالة الخلفية غير سليم.

حراريات الصب

المغارف المستخدمة لنقل الصلب المنصهر إلى خط صب الصُبات أو لوحدة الصب المستمر تصنع عامة من طوب مُنَفَّخ مصنوع من طين حرارى سليكي. في حين أن هذه الممارسة أدت إلى توفير حراريات منخفضة التكلفة، إلا أن طول وقت المعالجة في المغرفة والحاجة إلى صلب أنظف أدتا إلى الاتجاه نحو استخدام حراريات 50-70% ألومينا مصنوعة من كاولين بوكسيتى خاص منخفض القلوية. ويستخدم عادة طوب 75% ألومينا مترابط بالفوسفات عند خطوط الخبث. وقد انتقلت ممارسة المعالجة في المغارف في اليابان إلى استخدام الزركون أو زركون متحد مع بيروفيليت أو مع طين حرارى. أما المغارف الخاصة مثل تلك المستخدمة في عمليات الزَكْبَتَة (إزالة الكبريت من الصلب)، فقد تحتاج إلى بطانات قاعدية لتسمح بحدوث تفاعلات متالورجية معينة. وكان من المثالى استخدام الجير كمادة حرارية لهذه التطبيقات، إلا أن نزوعه إلى التّمَيُّه (امتصاص بخار الماء والاتحاد معه) قد حَدَّ من استخدامه كمادة حرارية.

إن التحكم في سريان الفلز الساخن من المغرفة قد أنجز في السابق من خلال استخدام القضبان السدادة المكونة من أكمام من طين حرارى ورؤوس سدادات من طين-جرافيت. إلا أنه عند الصب المستمر تتطلب العملية فترات تخزين طويلة في المغرفة بالإضافة إلى درجات حرارة أعلى، فأدى ذلك إلى الاتجاه نحو المغارف ذات البوابات المنزلقة (شكل 6). وقد زاد استخدام البوابات المنزلقة باضطراد منذ نشوءها في الستينات من القرن العشرين، وتستخدم حالياً بوابات منزلقة من 90% ألومينا ومن مغنسيا-جرافيت.

الصب المستمر

يتغير تصميم وعمر المِسْكَبَات المستخدمة في الصب المستمر للصلب تغيراً كبيراً اعتماداً على أسلوب العمل المستخدم. فمثلاً يمكن أن تستخدم المِسْكَبَة لصب دورى في اثنين أو ثلاث صبات، أو على العكس من ذلك فقد تستخدم لعدد أكبر من الصبات قد تصل إلى حوالى 25 صبة أو أكثر. وتتكون بطانة المسكبة من حراريات لاوصلية من 85-90% ألومينا لدنة مترابطة بالفوسفات أو من طوب عالى الألومينا. أما مسند (فَرشَة) الصب فيستخدم في معظم المِسْكَبَات في موضع سقوط تيار الفلز المنصهر في قاع المسكبة عند ملئها من المغرفة. واستخدمت بنجاح لهذا الغرض كتل كثيفة من الألومينا والألومينا-كروميا وكتل MgO عالى المقاومة.وتسخدم غالباً ألواح عازلة لتبطين أجزاء من المسكبة بحيث يبقى الفلز المشحون إلى المسكبة ساخناً لفترة أطول. وأنشئت أغطية للمسكبات باستخدام طوب عازل وحراريات لدنة وحراريات تُصَب، إلا أن التصميمات الحديثة خفيفة الوزن، التى تستخدم عوازل من ألياف حرارية، توفر ميزات عديدة أخرى. وقد يصل عمر بطانة المسكبة إلى 100 صبة في الحوائط الجانبية والغطاء عند الصب في صفوف طويلة، بينما يتم تغيير مسند الصب بعد حوالى 15-25 صبة.

وللتحكم في سريان الفلز من المسكبة، تستخدم قضبان سدادة من تركيبة من الألومينا مع الجرافيت، مشكلة بالضغط المتعادل/الموحد، وذلك للصفوف القصيرة من الصبات، إلا أنه قد وُجد أن صمامات البوابة المنزلقة هى أكبر كفاءة من القضبان السدادة في حالة الصفوف الطويلة من الصبات.

ونظراً لأن الصب المستمر يحتاج إلى معدل شبه ثابت لسريان الصُلب من المسكبة إلى قالب الصب، فقد تم تطوير مواد للفوهات من الزركون والزركونبا. وتستخدم فوهات الزركونيا مع القضبان السدادة العادية، وتستخدم وليجات للفوهة في صمامات البوابة المنزلقة.

ولوقاية الفلز من الأكسدة أثناء سريانه من المسكبة إلى القالب تستخدم أحجبة/أغطية حرارية، تُلصق في قاع فوهة المسكبة وتمتد إلى قالب الصب المستمر على عدة سنتيمترات تحت سطح الصلب المنصهر. وقد استخدمت أحجبة حرارية من سليكا منصهرة معادة الترابط بنجاح لصب العديد من الأصلاب، لأن معامل التمدد الحرارى المنخفض للسليكا المصهورة يُسهم في مقاومتها الممتازة للصدمات الحرارية المطلوبة لهذا التطبيق. ووجد أن أداء أحجبة الألومينا-جرافيت هو الأفضل عند صب أصلاب عالية المنجنيز.

وعلى أية حال، لابد من إحماء (تسخين متقدم) هذه الأحجبة قبل الصب لمنع الضرر الناشيء عن الصدمة الحرارية المتولدة عند مرور التيار الأولى للفلز المنصهر. واستخدام الأحجبة الحرارية من المسكبة إلى القالب أسلوب معتاد/قياسى مقبول، أما الحجب عند نقل الفلز من المغرفة إلى المسكبة فهو آخذ في الشيوع لتلبية الحاجة إلى صلب أنظف.

أفران التشريب الحرارى وأفران إعادة التسخين

إن النقص المضطرد في كمية الصلب المصبوبة في صبات أدى عامة إلى تناقص عدد أفران التشريب الحرارى (تسمى أيضاً الأفران الغاطسة) الجديدة، وأدى إلى خروج العديد منها من الخدمة. تستخدم العديد من الحراريات في أفران التشريب الحراري، ولكن مؤخراً إتجه الاستخدام إلى المواد سهلة الإنشاء. فمثلاً، تستخدم الكتل الضخمة من الحراريات اللدنة سابقة التجهيز، وتنشأ فرادى أو في شكل حِزَم لتوفير تكلفة الإنشاء. وتشمل المواد المبتكرة المستخدمة لهذا الغرض الخرسانة المسلحة بأسلاك صلب، التى تحسن من مقاومة التشقق، وبذلك تزيد في عمر الفرن. وهذه المواد مفيدة للمجامر والأفاريز المائلة وحواف الغطاء والمواضع الاخرى المتعرضة لظروف فيزيائية سيئة. ومن الموفر جيداً في الطاقة عند إنشاء الأفران استخدام الحجر الرملى الطبيعى أينما أمكن ذلك، لأنه لا تستخدم أى طاقة حرارية عند تجهيز هذه المادة. ومن الضرورى ترك سماحيات تمدد مناسبة عند استخدام الحجر الرملى حتى تسمح بتحولات السليكا الطورية. أما أنابيب مسترجع فرن التشريب المصنوعة من كربيد السليكون أو من حراريات عالية الألومينا فتتميز بمقاومة مناسبة للتشقق.

أما في أفران إعادة التسخين فقد أدت التكلفة الحالية المرتفعة للطاقة إلى جذب مزيد من الاهتمام إلى الإنشاءات التى تقلل الفاقد الحرارى خلال الجدران الحرارية وخلال مجموعة أنابيب المَزْلَقَة. ونظراً لأن أساليب إنشاء أنابيب المزلقة يجب أن تقاوم الاهتزازات وحتى بعض الصدمات، فلابد لتصميم الحراريات أن يسمح ببعض الإنثنائية، وهذا ممكن باستخدام إنشاءات مؤلفة من حراريات ليفية وحراريات صلدة مشكلة من الطين الحرارى و الحراريات عالية الألومينا. يمكن استعادة الفواقد الحرارية التى تتسرب خلال الطوب أو الجدران اللاوصلية (الطين الحرارى والحراريات عالية الألومينا)، بإنشاء عزل خارجي. إلا أن الحرارة المحتواة في الجدران ستتزايد، وسيصبح من الضرورى رفع جودة الحراريات المستخدمة.

عمليات تنقية الصلب

تستخدم عمليات متنوعة لتنقية الصلب لإنتاج الأصلاب الخاصة وأصلاب العُدد والسبائك الفائقة. ففى عملية إزالة الغازات (الحرغزة) بالتفريغ عند سريان الفلز أو التى تتم في المغرفة، تتلقى غرفة مفرغة من الهواء الصُلب المنصهر من فرن صناعة الصلب، وتقوم مضخة تفريغ بإزالة الغازات غير المرغوبة قبل تجمد الفلز. وما تسمى بأوعية DH وRH هى المعدات النموذجية لهذه المعالجة. ويستخدم لتبطين هذه الأوعية طوب قاعدى من حبيبات مصهورة ذاتية الترابط وأخرى معادة الترابط. وفى عمليات الصهر بالحث تحت تفريغ والصهر بالقطب (الإلكترود) المستهلك والصهر الكهربائى الخبثى تصهر قطع من الصلب وتنقي. والتبريد بالماء هو الأسلوب الرئيسى للتحكم في الحرارة في هذه العمليات.

حراريات الصناعات الفلزية غير الحديدية

بينما تستهلك الصناعات الفلزية غير الحديدية حوالى 10% من الحراريات المستهلكة، إلا أن تطبيقاتها متنوعة جداً، اعتماداً على خصائص وتفاعلية الفلز المنتج. وكما هو الحال في صناعة الصلب، فإن الاتجاه العام هو العمل على استخدام عمليات الإنتاج المستمرة خلافاً لعمليات الإنتاج بالدفعات. ونتناول في هذا الجزء الحراريات المستخدمة في إنتاج الألومنيوم والنحاس والرصاص والخارصين.

الألومنيوم

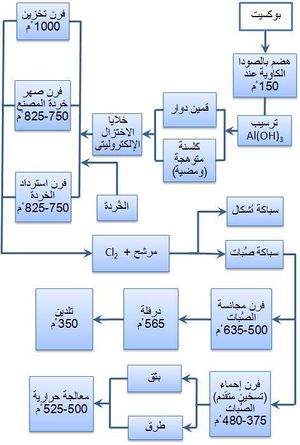

الألومنيوم هو أحد الفلزات الأسرع نمواً في الاستهلاك العالمى، بسبب خفة وزنه ومقاومته للتأكسد وموصليته الجيدة. في الواقع إن كل الألومنيوم المنتج إنتاجاً تجارياً مستخلص من خامة البوكسيت (شكل 9)، التى تتكون من أكسيد ألومنيوم مُتمَيِّة. وتشتمل الخامات التجارية على نسب صغيرة متفاوتة من مواد مثل السليكا وأكسيد الحديد والتيتانيا (أكسيد التيتانيوم)، وأكاسيد معدنية أخرى.

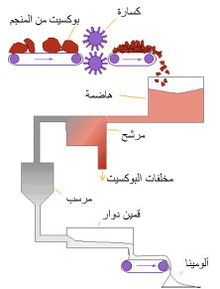

وخلافاً للعديد من الفلزات الأخرى، لا يختزل الألومنيوم مباشرة من الخامة، بل يعالج البوكسيت كيميائياً مع الصودا الكاوية تحت ضغط لإنتاج ألومينات الصوديوم، والتى يُرسَّب منها بعد ذلك هيدروكسيد الألومنيوم. ويُكَلّس هيدروكسيد الألومنيوم الناتج في قمائن دوارة في درجة الحرارة اللازمة لطرد الماء المرتبط به، لتكوين ألومينا تجارية نقية (Al2O3) (شكل 10). ونظراً لدرجات الحرارة العالية المستخدمة، والقدرة العالية للشحنة على الخدش والحك خاصة عند مرورها في الوصلات، يتطلب ذلك استخدام حراريات ملائمة، وأسلوب إنشاء سليم لبطانة هذه القمائن.

ويشيع استخدام طوب من طين حرارى فائق الأداء على نطاق واسع لتبطين المنطقة المرتفعة درجة الحرارة ولبناء السدود التى تُقام لإطالة فترة احتجاز الشحنة ومنع تَمَوّرَها (اندفاعها) إلى خارج القمين. وفى القطاعات الأبرد من القمين يستخدم طوب الطين الحرارى عالى الأداء ويُعَمِّر لفترات طويلة في هذه المواضع.

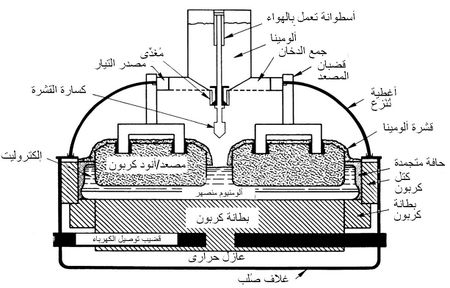

ويتم اختزال الألومينا إلى فلز في خلايا الاختزال الإلكتروليتى والتى يشار إليها باسم الخلايا. وتبطن عادة بكتل أوعجينة الكربون. وتُنشأ قيعانها عادة من عجينة كربون تُدك في مكانها، مع وضع طبقة عازلة من الألومينا أو أى مادة أخرى في صورة مسحوق بين غلاف الصُلب الخارجى وحراريات الكربون. وقد استخدم طوب حرارى عازل بشكل جيد لهذا الغرض في بعض الإنشاءات (شكل 11 ).

أما مصاعد الكربون (الأنودات) المستخدمة في الخلايا، فقد تكون ذاتية التسوية أو سابقة التسوية. وعند استخدام الأنودات سابقة التسوية، يوقد عليها في أفران حَلَقِيّة أو قمائن نَفَقيّة مستمرة. وقد استخدم طوب طين حرارى عالى وفائق الأداء لسنوات عديدة لتبطين هذه المعدات، وما زال ينظر إليه على أنه معيار الجودة لهذه التطبيقات.

أما الأفران العاكسة المستخدمة لصهر الألومنيوم وتلك المستخدمة لتخزينه فتعتمد الحراريات المناسبة لها على عدة عوامل مثل تصميم الفرن ومعدل الصهر ونوعية الفلز أو الخردة المشحونة ونوعية السبائك المراد إنتاجها، بالإضافة إلى عوامل أخرى تعتمد على ظروف التشغيل. إن القيعان والجدران الجانبية حتى 350-400 مم فوق مستوى عتبة باب الفرن هى أحرج المناطق، ومن ثم فالاختيار الأمثل للحراريات في هذه المناطق ضرورى لتحسين اقتصاديات تشغيل هذه الأفران. أما مقاومة تفاعل التآكل والاختراق الحادث بفعل الألومنيوم السائل وسبائكه فهى أمر حيوى أيضاً، مثله مثل المقدرة على مقاومة الظروف الميكانيكية السيئة التى تتعرض لها بنية الفرن.

وقد تم تطوير أنواع معينة من طوب 85% ألومينا مترابط بفوسفات حتى يستخدم في تبطين أفران صهر الألومنيوم، ووجد أنها شديدة المقاومة للتفاعل مع سبائك الألومنيوم، ولديها مقاومة ممتازة لتراكم الكُدَارَة، وتمتاز أيضاً بمقاومة ميكانيكية جيدة في درجات حرارة التشغيل. والمِلاط المُعَدُّ من 85% ألومينا هو أفضل اختيار لصَف كل الأنواع المتنوعة من الطوب في القيعان والأجزاء السفلية من الجدران الجانبية لأفران صهر الألومنيوم. وعندما يفضل استخدام بطانات لاوصلية للقاع والجدارن الجانبية السفلية، تستخدم حراريات لدنة مترابطة بفوسفات وحراريات تُصب في العديد من الأفران.

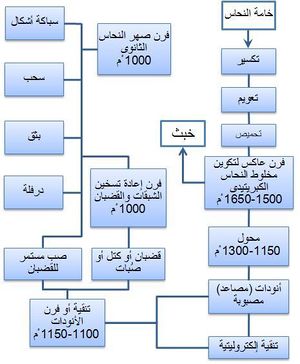

النحاس

يتم استخلاص النحاس من خاماته بالطرق الحرارية كما هو موضح في شكل 12، ويتم ذلك على مراحل تركيز معادن النحاس الموجودة في الخامة، والتحميص إن كانت له ضرورة، والصهارة (الصهر) إلى مخلوط كبريتيدى، ثم تحويل المخلوط الكبريتيدى إلى نحاس مُبَثَّر. وينقى النحاس المبثر زيادة على ذلك لإنتاج الرُتَب التجارية. وقد استدعت معدلات الإنتاج المتزايدة استخدام درجات حرارة تشغيل أعلى، وصاحب ذلك ارتفاع في فاعلية التفاعلات الكيميائية، وكبر أحجام الفلز والخبث والغازات الناتجة.

أما الأفران العاكسة المستخدمة في صهارة خامات النحاس فيصل طولها ~ 30 م وتتفاوت في عرضها من 7,5 إلى 10,5 م. وتتكون شحنتها في العموم من رُكُزات محمصة أو غير محمصة، ويضاف إليها على فترات خبث منصهر من المحول ويضاف أيضاً صهور مناسب. والوقود المستخدم قد يكون غاز طبيعى أو زيت أو فحم مسحوق حسب المتاح والتكلفة. تتراوح درجة الحرارة ما بين 1480 و1650 ْم في منطقة الصهر، وعلى الأقل ما بين 1090 و1260 ْم في موضع القشد. والناتج من الفرن هو مخلوط النحاس الكبريتيدى، الذى يتكون في أكثره من كبريتيد نحاسوز به نسب كبيرة من كبريتيد الحديدوز، وبه نسب أقل من كبريتيدات أخرى. وفى وقت من الأوقات استخدم طوب السليكا للتبطين، واستبعدت تقريباً كل الحراريات الأخرى في البناء بأكمله، شاملاً سقوف العَقْد الكَتِفِى للفرن. وقد أدت معدلات الإنتاج العالية إلى تزايد الظروف القاسية على الحراريات، وأدى ذلك إلى الاستخدام المتزايد للطوب القاعدى لكامل بناء الفرن.

ويستخدم أسلوب العُقَد المعلقة للسقوف المبنية من الطوب القاعدى. وفى درجة حرارة تشغيل الفرن، يتأكسد الفلز عند النهايات المتعرضة للهواء، ويتحد مع المغنسيا الموجودة في الطوب مكوناً رابطة مغنسية فرايتية. وعندما تشحن رُكَازات رطبة إلى داخل الفرن فإنها تسبب تصدع أو تَمَيُّه للطوب القاعدى حول الفجوات والعيوب، فإن ذلك يستدعى استخدام طوب حرارى لا يتميه بسبب الرطوبة مثل الطوب عالى الألومينا. وتبنى جدران الفرن الأعلى من خط الخبث كاملة من طوب المغنسيا. أما الجدران تحت خط الخبث فتبنى من طوب قاعدى محروق (مُكَلّس)، مُدعَّم من الخلف بطوب طين حرارى. وتتكون بطانة قاع الفرن عادة من خليط دَّك من المغنسيا، مدعم من الخلف بطوب طين حرارى أو طوب قاعدى.

وفى المحول يتم تحويل المخلوط الكبريتيدى الخارج من الفرن العاكس، الذى يحتوى على 20-50% نحاس، إلى نحاس مَُبَثَّر نقاوته من 96 إلى 99%. تتكون شحنة المحول من المخلوط الكبريتيدى، وصهور سليكى أو أى صهور آخر حسب الحاجة، وتشحن في بعض الأحيان رُكازات خام أو خردة نحاس. وأثناء عملية التحويل يدفع هواء من خلال فتحات في المحول تسمى القصبات فيمر مباشرة خلال الشحنة المنصهرة. والخبث المتكون خلال هذه العملية يتكون من أكسيد حديد وسليكا بالإضافة إلى نسبة قليلة من النحاس. يعاد هذا الخبث مرة أخرى إلى الفرن العاكس. تترواح درجة الحرارة في المحول ما بين 1150 و1315 ْم، ويبطن قاعه ومنطقة القصبات، وهى المنطقة المعرضة للبِلَى، بطوب من مغنسيا-كروم تُصب مصهورة.

أما أفران التخزين التى يحفظ ساخناً فيها النحاس المبثر الناتج من المحول قبل سبكه إلى بلاطات أو كتل، فإنها إما أن تكون أفران برميلية يمكن إمالتها أو أفران عاكسة ثابتة. ويتسعمل طوب قاعدى محروق (مكلس) لتبطين كلا النوعين من الأفران.

يحتوى النحاس المبثر على كميات كافية من الفلزات الثمينة تجعل عملية استعادتها عملية مجدية. وتتم عملية تنقية النحاس المبثر أولاً في فرن عاكس، ويسمى هذا الفرن بفرن الأنودات، لأن النحاس يصب في شكل أنودات. توضع الأنودات بعد ذلك في خلايا إلكتروليتية، حيث يترسب النحاس النقى على الكاثودات (المهابط). وتتجمع الفلزات الثمينة من الذهب والفضة والبلاتين والبلاديوم وغيرها في قاع الخلية، مكونة حمأة أو طَثْرَة. تسترد هذه المواد وتفصل منها الفلزات المتنوعة. تصهر الكاثودات الناتجة عن عملية التنقية في أفران تسمى أفران الأعواد، ثم تصب في شكل صبات، أم يمكن معالجتها بعد ذلك في فرن كهربائى للحصول على نحاس خالى من الأكسجين أو على نحاس فسفورى.

أما الأفران المستخدمة لصهر النحاس الثانوى فهى أفران عاكسة تشبه في التصميم أفران الأنودات وأفران الأعواد السابقة الذكر، ولكنها أصغر أحجاماً. تستخدم حراريات كربيد السليكون على نطاق واسع في مسابك النحاس وسبائكه. أما المصاهر الومضية فتستخدم الحرارة الناتجة من أكسدة الكبريت الموجود في خامة النحاس لتوفير الطاقة اللازمة للصهارة. الغازات العادمة المنبعثة من هذه العملية غنية بالكبريت مما يسهل عملية استرداده في صورة عنصرية (حرة) أو في صورة حمض كبريتيك. وتوجد عدة أساليب للصهارة الومضية، تتغير بتغير الحاجات إلى الوقود والأكسجين الإضافيين.

يوجد العديد من الأساليب المستمرة الحديثة لإنتاج النحاس المبثر مباشرة من الرُكازات المعدنية. وتتميز هذه الأساليب بتوفير الطاقة وسهولة مناولة المواد أثناء العمليات وانخفاض التكلفة الرأسمالية. وفى هذه العمليات المستمرة يتم اختيار الحراريات وفقاً لنفس الأسس المستخدمة في عمليات الصهارة المعتادة. ومن هذه الأساليب الحديثة أسلوب نورندا، ويستخدم فيه محول عادى طويل يدفع فيه بهواء غنى بالأكسجين إلى طبقة المخلوط الكبريتيدى من خلال 50 قصبة أو أكثر من أحد جوانب المحول.تبقى هذه القصبات مغمورة في المصهور طوال العملية ولا تُخرَج منه إلا في حالات الطوارئ.

أسلوب وركرا لا يختلف كثيراً عن أسلوب نورندا إلا أنه تستخدم فيه مفاعل مكون من فرن ذو مجمرة يشبه إلى حد كبير الفرن العاكس. والعملية التقليدية من هذا الأسلوب تدفع بالأكسجين إلى المخلوط الكبريتيدى المنصهر خلال مواسير ممتدة من السقف أو من الجدران الجانبية، مكونة منطقة استقرار داخل الفرن تنفصل فيها المكونات السائلة غير الممتزجة عن بعضها البعض، بحيث يمكن تفريغ الخبث مباشرة. وأسلوب متسوبيشى أسلوب آخر مستمر لإنتاج النحاس ولكنه مرحلى: حيث توصل ثلاثة أفران توصيلاً متعاقباً، بحيث يتدفق المخلوط الكبريتيدى والخبث وفى النهاية النحاس المبثر بالجاذبية من فرن إلى آخر خلال مجموعة الأفران. والأفران الثلاثة هى فرن الصهارة وفرن كهربائى للترسيب وفرن التحويل.

الرصاص

تشمل صِهارة وتنقية الرصاص سلسلة من العمليات المعقدة، التى توجب اختيار الحراريات المناسبة لكل عملية بدقة في كل مرحلة من مراحل الإنتاج. تُحمَّص خامة الرصاص المركزة وتلبد، ثم تشحن إلى فرن عالٍ مع مساعدات صهر وكوك. وينتج من الفرن العالى رصاص مشوب (غير نقى)، وأحياناً بعض من مخلوط كبريتيدى (كبريتيد نحاس وحديد) ومخلوط زرنيخيدى (زرنيخيدات حديد وكوبلت ونيكل) وخبث. يشحن الرصاص الناتج من الفرن العالى إلى قدور إزالة الكُدَارَة، التى تقلب بالهواء أو البخار أو بغمس أقطاب خشبية. تخرج بعض من الشوائب الذائبة إلى خارج المحلول وتكون كُدَارَة تطفو على سطح الرصاص المنصهر، تقشد من حين لآخر بشكل دورى، وتخرج مختلطة معها كميات معتبرة من الرصاص وأكسيده.

تعالج كُدارة القدور هذه بعوامل مختزِلة وصهورات في فرن عاكس صغير يسمى فرن الكُدارة. ويعاد الرصاص المسترد من الكدارة إلى قدور إزالة الكدارة مرة أخرى، ويرسل المخلوط الكبريتيدى والمخلوط الزرنيخيدى إلى مصنع نحاس، ويشحن الخبث مرة أخرى إلى الفرن العالى، ويسترد الدخان المتصاعد بمعالجة الغازات المنصرفة.

يحتوى الرصاص الناتج من قدور إزالة الكدارة على شوائب عديدة مثل الأنتيمون والبزموت، اللذان يجعلانه صلداً. وتوجد عادة كميات كافية من الفضة ذائبة في الرصاص، تجعل من استردادها أمراً مجدياً. وتتم إزالة الشوائب بالأكسدة قبل عملية إزالة الفضة، ويتم ذلك في فرن التليين، وهو فرن عاكس يستوعب حتى 300 طن من الرصاص. يحتوى خبث الرصاص على حوالى 70% PbO و30% أكاسيد فلزات أخرى.

الخارصين

إن الأفران المستخدمة على نطاق واسع في اختزال خامة الخارصين إلى خارصين فلزى هى فرن المُعْوَجَّة الأفقى، ويشار إليه عامة بفرن المعوجة البلجيكى، وفرن المُعْوَجَّة الرأسى المستمر، والفرن الحرارى الكهربائى ذو العمود الرأسى. ويتم تحرير الخارصين في الأفران الثلاثة بعملية اختزال وتقطير.

تحمص الخامة التى تحتوى أساساً على كبريتيدات و/أو تُلَبَّد قبل معالجتها بأى من عمليات الاستخلاص. وبخلاف معظم الفلزات، يختزل الخارصين من أكسيده في درجة حرارة أعلى من نقطة غليانه. ومن ثم يتحرر الخارصين في صورة بخار، ولذا يجب تكثيفه. والخصائص الهامة للحراريات المستخدمة في هذه العمليات هى الكثافة العالية والنفاذية المنخفضة، لكى تقلل الاختراق والتكثف المحتمل لبخار الخارصين داخل المادة الحرارية. ويجب أيضاً أن يكون محتوى الحراريات من أكسيد الحديد منخفض لتقليل التفاعل مع الخارصين.

يتكون فرن المعوجة الأفقى من قسمين طوليين طويلين، ويحتوى على عدة مئات من المعوجات الأسطوانية. تشحن المعوجات برُكازات خامة خارصين محمصة، أو كريات ملبدة، أو عُقيدات، مخلوطة مع فحم مكسر أو أى مادة كربونية أخرى مناسبة. وعندما تسخن الشحنة بالتوصيل خلال جدران المعوجة يختزل أكسيد الخارصين إلى خارصين فلزى. تتصل المعوجات بمكثفات مخروطية، تُنشأ عادة من طين حرارى، ويتم فيها تبريد بخار الخارصين وجمعه في صورة سائلة.

ويتكون فرن المعوجة الرأسى من بطارية (مجموعة) من الأفران، يحتوى كل منها على معوجة واحدة، مضاف إليها امتداد مبنى من مادة حرارية، تُغذى فيه الشحنة وتمر من خلاله إلى المعوجة. وتصل إلى المعوجة الحرارة من خلال جدرانها الجانبية، التى تصنع عادة من كربيد السليكون. واختزال الخارصين في فرن المعوجة الرأسى هو عملية مستمرة، حيث يشحن ركاز خامة الخارصين المحمصة مع كربون (عامل مختزِل) بشكل دورى إلى قمة المعوجة في صورة قوالب مُكَوّكَة (مقولبة مع الكوك). وعند وصول عمود القوالب الهابط ببطئ إلى درجة حرارة الاختزال، تُختزل الخامة، ويمر بخار الخارصين وأول أكسيد الكربون الناتجان خلال أنبوب تصريف إلى المكثف حيث يجمع الخارصين في صورة سائلة.

والفرن الحرارى الكهربائى هو فرن أسطوانى رأسى مبطن بالحراريات، طوله ~12م، ويحتوى على موزع تغذية دوار في قمته ومنضدة تفريغ دائرية في القاع، تسحب منها البقايا المستنفذة بعد الاختزال. تُحَمّى الشحنة الملبدة مع الكوك في فرن أفقى دوار قبل دخولها إلى فرن الاختزال. وتبرز أقطاب جرافيت من خلال جدران الفرن إلى داخل الشحنة في الأجزاء العلوية والسفلية من الفرن، وتقوم الشحنة بين الأقطاب بدور المقاوم أو عنصر التسخين. وفى القطاع الأوسط، يحاط الفرن بحلقة كبيرة لجمع البخار، تُسحب خلالها أبخرة الخارصين وغازات الفرن الأخرى، ويجمع الخارصين في مكثف. وغالباًً ما يستخدم طوب كربيد السليكون أو الكربون للتبطين في منطقة جمع البخار.

لم تكتمل المقالة بعد...

قائمة المصطلحات

| أتربة دياتومية، دياتوميت: صخر يتكون أساسا من هياكل سليسية لكائنات نباتية. | Diatomite |

| أحجبة/أغطية حرارية | Refractory shrouds |

| إزالة الغازات (حرغزة) بالتفريغ في المغرفة | Vaccum ladle degassing |

| إزالة الفضة | Desilverization |

| إزالة الكربنة بالأرجون والأكسجين | Argon-Oxygen decarburization |

| أسلوب نورندا (إنتاج النحاس) | Noranda process |

| أسلوب وركرا (إنتاج النحاس) | Worcra process |

| أفران إعادة التسخين | Reheat furnaces |

| أفران الأعواد | Wirebar furnaces |

| الأفران الأكسجينية القاعدية | Basic oxygen furnaces |

| أفران المجامر المكشوفة (الأفران المفتوحة) | Open hearth furnaces |

| أكَّال: صفة للسائل أو الغاز الموجود أثناء عملية صناعية، القادر على أكل أو حَتّ البطانة الحرارية المستخدمة من خلال تفاعله معها كيميائياً. | Corrosive |

| أكمام طين حرارى | Fireclay sleeves |

| ألواح تبرد بالماء: تستخدم في تبطين سقوف وجدران الأفران الكهربائية | Water cooled panels |

| ألياف حرارية | Refractory fiber |

| أنبوب تصريف، مَسْرَب | Offtake |

| بقايا مستنفذة | Spent residues |

| بيروفيليت | Pyrophyllite |

| بَيْرُوفيليت: سليكات ألومينية مائية (Al2O3.4SiO2.H2O)، أو صخر يحتوى على نسبة عالية من هذا المعدن. | Pyrophyllite |

| تحولات السليكا | Silica conversions |

| تسخين بالتوصيل | Conduction heating |

| تَمَيُّه | Hydration |

| حرارى: مادة أو منتج غير فلزى يتحمل درجة حرارة لا تقل عن 1500 ْم دون تغير كبير في خواصه الفيزيائية والميكانيكية. | Refractory |

| حراريات الألومينا: مواد حرارية بها نسبة عالية من الألومينا، Al2O3، تتكون أساسا من الكُورَنْدَم. | Alumina refractories |

| حراريات الدولوميت: مواد حرارية تصنع من الدولوميت المحمص. | Dolomite refractories |

| حراريات الزِرْكُون: مواد حرارية تتكون أساساً من سليكات الزركونيوم (الزركون). | Zircon refractories |

| حراريات الصب: هى المواد الحرارية المستخدمة عند صب فلز مصهور من بوتقة أو مغرفة في قالب أو عدة قوالب. وتشمل حراريات البواتق والسدادات والفوهات وطوب القوالب وحراريات الصب السفلى وغيرها. | Pouring-pit refractories, or Casting-pit rerfractories |

| حراريات الطين الحرارى: طوب حرارى يتكون أساسا -وهو في الحالة المحروقة- من سليكات ألومينية وسليكا. ويحتوى على أقل من 78% سليكاو أقل من 38% ألومينا. | Fireclay refractories |

| حراريات القذف | Gunning refractory materials |

| حراريات الكربون: مواد حرارية تتكون أساساً من الكربون. | Carbon refractories |

| حراريات الكروم: مواد حرارية تصنع من خام الكروم. | Chrome refractories |

| حراريات الكروم-مغنسيا: مواد حرارية تصنع من خليط من المغنسيا مع خام الكروم، وتكون نسبة الكروم هى الغالبة. | Chrome-magnesia refractories |

| حراريات المغنسيا: مادة صامدة للحرارة والتآكل مصنوعة من أكسيد المغنسيوم. تستخدم بشكل أسمنت أو طوب لتبطين أفران وأوعية عمليات درجات الحرارة العالية. | Magnesia refractories |

| حراريات المغنسيا-كروم: مواد حرارية تصنع من خليط من المغنسيا مع خام الكروم، وتكون نسبة المغنسيا هى الغالبة. | Magnesia-chrome refractories |

| حراريات بغلاف فلزى: مواد حرارية قاعدية بوجه عام، تغلف بالصُلب وتستخدم بدون حرقٍ تالٍ. | Metal-cased refractories |

| حراريات تُصَب | Castable refractories |

| حراريات تُصب مصهورة | Fused cast refractories |

| حراريات تُصب مصهورة: مادة حرارية تصب وهى مصهورة في قالب. | Fusion cast refractories. |

| حراريات تُصب: خليط من ركام حرارى وأسمنت هيدرولى مقاوم للحرارة. تُصب هذه الحراريات أو تدفع عادة في موضعها بالفرن الجارى إنشاءه أو إصلاحه. | Castable refractories |

| حراريات حمضية: مواد حرارية ذات محتوى عالٍ من السليكا. | Acidic refractories |

| حراريات عازلة: مواد حرارية لها موصلية حرارية منخفضة. | Insulating refractories |

| حراريات عالية الألومينا: مجموعة من المواد الحرارية يزيد ما تحتويه من الألومينا على محتوى الكاولينيت المحمص النقى من الألومينا. | High-alumina refractories |

| حراريات قاعدية: مواد حرارية ذات محتوى عالٍ من أكاسيد القلويات الأرضية. | Basic refractories |

| حراريات لدنة | Plastic refractories |

| حراريات لدنة: مادة حرارية جاهزة للاستعمال، قد تحتوى على عوامل كيميائية تكفل التصلد عند درجة حرارة منخفضة. توضع هذه الحراريات في أماكنها بالدَّك عادة. | Plastic refractories |

| حراريات مغنسيا-جرافيت استثنائية (فائقة) الجودة محتوية على مضادات للأكسدة | Premium-quality magnesia–graphite refractories containing anti-oxidants |

| حرغزة (إزالة الغازات) بالتفريغ عند السريان | Vaccum stream degassing |

| حلقة جمع البخار | Vapor collecting ring |

| خبث | Slag |

| خط الخبث | Slag line |

| خط الخبث: في فرن المجمرة المكشوفة أو في غيره من الأوعية، الجزء من المجمرة المناظر لمنسوب السطح الفاصل بين الخبث والصلب المصهور حول الحيز الداخلى للفرن. | Slag line |

| دخان | fume |

| دولوميت: كربونات ثنائية الكالسيوم والمغنسيوم، CaCO3.MgCO3، أو صخر يحتوى على نسبة عالية من هذا المعدن. | Dolomite |

| رؤوس السدادات | Stopper heads |

| رابطة مغنسية فرايتية | Magnesioferrite bond |

| رَشَّ | shotcrete |

| زركون | Zircon |

| زَكْبَتَة (إزالة الكبريت من الصلب) | Desulfurization |

| سَجَّ | Trowled |

| سقوف العَقْد الكَتِفِى | Sprung arch roofs |

| صب الزَّلَق: أسلوب لتشكيل المواد الحرارية، فيه يُصب زَلَق (مُعَلّق طينى زَلِق) في قوالب ماصَّة. | Slip casting |

| صب الصهر: في تصنيع المواد الحرارية، اسلوب تصنيع فيه تُصَبُّ المادة الحرارية المصهورة في قالب. | Fusion casting |

| الصب في صفوف طويلة | Long string casting |

| الصب في صفوف قصيرة | Short string casting |

| صب مستمر | Continuous casting |

| الصلب المقاوم للصدأ/اللاصدوء | Stainless steel |

| صهارة | Smelting |

| الصهر الكهربائى الخبثي | Electroslag melting |

| الصهر بالحث تحت تفريغ | Vaccum induction melting |

| الصهر بالقطب (الإلكترود) المستهلك | Consumable electrode melting |

| صهور سليكى | Siliceous flux |

| طَثْرَة | Slime |

| طرطشة بالخبث | slag splashing |

| طوب البناء الشبكي: الموجود في المسترجع الحراري. | Checker brick |

| طوب حبيبات مصهورة معادة الترابط | Rebonded fused grain brick |

| طوب سليكا | Silica brick |

| طوب طين حرارى عالى الأداء | Highduty firecaly brick |

| طوب طين حرارى فائق الأداء | Superduty firecaly brick |

| طوب قاعدى | Basic brick |

| طوب قاعدى من حبيبات مصهورة ذاتية الترابط ومعادة الترابط. | Basic brick of direct-bonded and rebonded fused grain. |

| طوب مغنسيا-كروم تُصب مصهورة | Fusion-cast magnesia-chrome brick |

| طوب مغنسيا-كروم ذاتى الترابط | Direct-boned magnesia-chrome brick |

| طوب مغنسيا-كروم مُكلّس | Burned Magnesia-chrome brick |

| طوب مُنَفَّخ | Bloating brick |

| طَيَّن | Puddle |

| طين حرارى فائق العمر | Supreduty fireclay |

| ظروف فيزيائية سيئة | Physical abuse |

| عُقَد معلقة | Suspended arch |

| عُقيدات | Nodules |

| عنصر التسخين | Heating element |

| غازات منصرفة | Flue gases |

| فاقد حراري | Heat loss |

| فترة تخزين | Holding time |

| فحم مسحوق | Pulverized coal |

| فرن التشريب الحرارى (الأفران الغاطسة) | Soaking pits |

| فرن التليين | Softening furnace |

| الفرن الحرارى الكهربائى | Electrothermic furnace |

| فرن الكُدارة | Dross furnace |

| فرن المُعْوَجَّة الأفقى = فرن المعوجة البلجيكى (فى إنتاج الخارصين) | Horizontal retort furnace

Belgain retort furnace |

| فرن برميلى يمكن إمالته | Barrel-type tilting furnace |

| فرن تخزين | Holding furnace |

| فرن عالى | Blast furnace |

| فرن كهربائي | Electric furnace |

| فرن مجمرة | Hearth furnace |

| قدور إزالة الكُدَارَة | Drossing kettles |

| قَذَف | Gunite |

| قصبات | Tuyeres |

| قضبان سدادة | Stopper rods |

| قمائن دوارة | Rotaty kilns |

| قوالب مُكَوّّكَة | Coked briquettes |

| كاولين بوكسيتى منخفض القلوية | Low-alkali bauxitic kaolins |

| كُدَارَة | Dross |

| كُدارة القدور | Kettle dross |

| كُريات ملبدة | Sintered pellets |

| كوك | Coke |

| مادة دَكّ | Ramming material |

| مجموعة أنابيب المَزْلَقَة | Skid pipe system |

| مخلوط زرنيخيدى | Speiss |

| مخلوط كبريتيدى | Matte |

| مخلوط نحاس كبريتيدى | Copper matte |

| مساعدات صهر | Fluxing agents |

| مِسكبَة | Tundish |

| مسند (فَرشَة) الشحن | Charging pad |

| مصاعد ذاتية التسوية | Self-baking (Soderberg) anodes |

| مصاعد سابقة التسوية | prebaked anodes |

| مصاهر ومضية (فى إنتاج النحاس) | Flash smelters |

| مقاوم | resistor |

| منطقة استقرار | Settling zone |

| مِنْفَث الأكسجين | Oxygen nozzle |

| مواسير الأكسجين : أنبوبة من الصلب تبرد بالماء تستخدم لنفخ الأكسجين في الصلب المنصهر لتسريع عملية تنقية الصلب في أفران المجامر المكشوفة. | Oxygen lances |

| موزع تغذية دوار | Rotary feed distributer |

| نحاس ثانوى | Secondary copper |

| نحاس خالى من الأكسجين | Oxygen free copper |

| نحاس فسفورى | Phosphor copper |

| نحاس مَُبَثَّر | Blister copper |

| النفاذية | Permeability |

| وسخ (حمأة) | Sludge |

المصادر الرئيسية

مقالة من جوجل نول على هذا الرابط: http://knol.google.com/k/-/-/3cvhr0hv4ebb3/47#view

(1) E. Ruh, "Refractories for the Iron and Steel Industries" (الحراريات المستخدمة في صناعات الحديد والصلب), Encyclopedia of Materails Sceince and Engineering, Pergamon Press, 1986, pp. 4140-45.

(2) E. Ruh, "Refractories for the Nonferrous Metallurgical Industries" (الحراريات المستخدمة في الصناعات الفلزية غير الحديدية), Encyclopedia of Materails Sceince and Engineering, Pergamon Press, 1986, pp. 4145-50.

(3) D. H. Hubble, R. O. Russell, H. L. Vernon and R. J. Marr, "Chapter 4: Steelmaking Refractories" (حراريات صناعة الصلب), in "Steel Making and Refining Volume", AISE Steel Foundation, Pittsburgh, PA, USA, 1998, pp. 227-90.

(4) معجم الحراريات والأفران الصناعية، حمدى يس دسوقى، أمين أحمد قاسم، أنور محمود عبد الواحد، المؤسسة الشعبية للتأليف في لايبزغ ومؤسسة الأهرام، 1981.

(5) معجم مصطلحات الحديد والصلب، محمد عبد العزيز خطاب، أنور محمود عبد الواحد، حسن مرعى، المؤسسة الشعبية للتأليف في لايبزغ ومؤسسة الأهرام، 1974.