صلب مقاوم للصدأ

ساهم بشكل رئيسي في تحرير هذا المقال

|

| أطوار سبائك الحديد |

|---|

|

أوستنيت Austenite (حديد-γ؛ صلد) |

| أنواع الصلب |

|

Crucible steel

|

| مواد أخرى أساسها الحديد |

|

حديد زهر (>2.1% كربون) |

الصلب المقاوم للصدأ أو يسمى صلب لايصدأ أو صلب لاصدوء (Stainless Steel) هى سبيكة للحديد تحتوى على ما لا يقل عن 11% كروم مما يجعلها تقاوم الصدأ في الظروف العادية، وغالبا لا يتجاوز الكروم فيها 30% وتحتوى على ما لا يقل عن 50% حديد، وتكتسب مقاومتها للصدأ والتآكل بسبب تكون طبقة رقيقة متماسكة وغير مرئية من أكسيد الكروم تحول دون تعرض بقية الصلب للجو المحيط وهى طبقة هامدة كيميائيا بحيث تحمى نفسها وما دونها من الصلب. وتكون متصلة على كل السطح المعرض من السبيكة عند 11% كروم أو أكثر وتكوم متقطعة عند تركيزات الكروم الأدنى، وبالتالى لا تصنف اﻷصلاب المحتوية على أقل من 11% كروم كأصلاب مقاومة للصدأ.

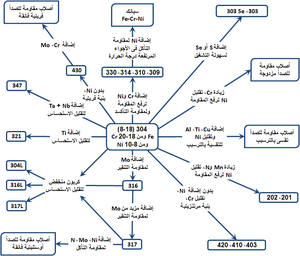

وتضاف لهذه اﻷصلاب عناصر سبائكية أخرى لتحسين بعض الخصائص و من أمثلة هذه العناصر النيكل والمنجنيز والموليبدنم والنحاس والتيتانيوم والنيوبيوم و الألومنيوم وغيرها. يوضح شكل 1 ملخص مفيد لعلاقة بعض الأصلاب المقاومة للصدأ مع بعضها من حيث التركيب والخصائص.

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

أنواع المجموعة حسب التركيب البلورى

وتنقسم هذه العائلة من اﻷصلاب تبعا للتركيب البلورى إلى خمس مجموعات رئيسية:

- أصلاب فريتية مقاومة للصدأ (Ferritic Stainless Steels)

- أصلاب مرتنزيتية مقاومة للصدأ (Martensitic Stainless Steels)

- أصلاب أوستنيتية مقاومة للصدأ (Austenitic Stainless Steels)

- أصلاب مزدوجة مقاومة للصدأ (Duplex Stainless Steels)

- أصلاب مقاومة للصدأ تقسى بالترسيب (Precipitation-Hardenable Stainless Steels)

التطبيقات

تستحوذ الصناعات الكيميائية و منشآت الطاقة على أكثر من ثلث استهلاك اﻷصلاب المقاومة للصدأ و من أمثلة تلك التطبيقات: أوعية المفاعلات النووية و المبادلات الحرارية و الأنابيب و المواسير في صناعة البترول ،و مكونات كثيرة في الصناعات الكيميائية و صناعة عجائن الورق و أجزاء كثيرة في أفران و غلايات محطات إنتاج الكهرباء من الوقود الحفرى ، و تمتد التطبيقات إلى الصناعات الغذائية و علب المشروبات و النقل و العمارة و اﻷدوات المنزلية و غيرها.

مقارنة أنواع الصلب المعيارية

| EN-standard

Steel no. k.h.s DIN |

EN-standard

Steel name |

ASTM/AISI

Steel type |

نظام الترقيم الموحد UNS |

|---|---|---|---|

| 440A | S44002 | ||

| 1.4112 | 440B | S44004 | |

| 1.4125 | 440C | S44003 | |

| 440F | S44020 | ||

| 1.4016 | X6Cr17 | 430 | S43000 |

| 1.4512 | X6CrTi12 | 409 | S40900 |

| 410 | S41000 | ||

| 1.4310 | X10CrNi18-8 | 301 | S30100 |

| 1.4318 | X2CrNiN18-7 | 301LN | N/A |

| 1.4307 | X2CrNi18-9 | 304L | S30403 |

| 1.4306 | X2CrNi19-11 | 304L | S30403 |

| 1.4311 | X2CrNiN18-10 | 304LN | S30453 |

| 1.4301 | X5CrNi18-10 | 304 | S30400 |

| 1.4948 | X6CrNi18-11 | 304H | S30409 |

| 1.4303 | X5CrNi18 12 | 305 | S30500 |

| 1.4541 | X6CrNiTi18-10 | 321 | S32100 |

| 1.4878 | X12CrNiTi18-9 | 321H | S32109 |

| 1.4404 | X2CrNiMo17-12-2 | 316L | S31603 |

| 1.4401 | X5CrNiMo17-12-2 | 316 | S31600 |

| 1.4406 | X2CrNiMoN17-12-2 | 316LN | S31653 |

| 1.4432 | X2CrNiMo17-12-3 | 316L | S31603 |

| 1.4435 | X2CrNiMo18-14-3 | 316L | S31603 |

| 1.4436 | X3CrNiMo17-13-3 | 316 | S31600 |

| 1.4571 | X6CrNiMoTi17-12-2 | 316Ti | S31635 |

| 1.4429 | X2CrNiMoN17-13-3 | 316LN | S31653 |

| 1.4438 | X2CrNiMo18-15-4 | 317L | S31703 |

| 1.4539 | X1NiCrMoCu25-20-5 | 904L | N08904 |

| 1.4547 | X1CrNiMoCuN20-18-7 | N/A | S31254 |

درجات الصلب المقاوم للصدأ

The SAE steel grades are the most commonly used grading system in the US for stainless steel. Other steel grades include the UNS grades.

- 100 Series—austenitic chromium-nickel-manganese alloys

- Type 101—austenitic that is hardenable through cold working for furniture

- Type 102—austenitic general purpose stainless steel working for furniture

- 200 Series—austenitic chromium-nickel-manganese alloys

- Type 201—austenitic that is hardenable through cold working

- Type 202—austenitic general purpose stainless steel

- 300 Series—austenitic chromium-nickel alloys

- Type 301—highly ductile, for formed products. Also hardens rapidly during mechanical working. Good weldability. Better wear resistance and fatigue strength than 304.

- Type 302—same corrosion resistance as 304, with slightly higher strength due to additional carbon.

- Type 303—free machining version of 304 via addition of sulfur and phosphorus. Also referred to as "A1" in accordance with ISO 3506.[2]

- Type 304—the most common grade; the classic 18/8 stainless steel. Also referred to as "A2" in accordance with ISO 3506.[2]

- Type 304L— same as the 304 grade but contains less carbon to increase weldability. Is slightly weaker than 304.

- Type 304LN—same as 304L, but also nitrogen is added to obtain a much higher yield and tensile strength than 304L.

- Type 308—used as the filler metal when welding 304

- Type 309—better temperature resistance than 304, also sometimes used as filler metal when welding dissimilar steels, along with inconel.

- Type 316—the second most common grade (after 304); for food and surgical stainless steel uses; alloy addition of molybdenum prevents specific forms of corrosion. It is also known as marine grade stainless steel due to its increased resistance to chloride corrosion compared to type 304. 316 is often used for building nuclear reprocessing plants.[2]

- Type 316L—extra low carbon grade of 316, generally used in stainless steel watches and marine applications due to its high resistance to corrosion. Also referred to as "A4" in accordance with ISO 3506.

- Type 316Ti—includes titanium for heat resistance, therefore it is used in flexible chimney liners.

- Type 321—similar to 304 but lower risk of weld decay due to addition of titanium. See also 347 with addition of niobium for desensitization during welding.

- 400 Series—ferritic and martensitic chromium alloys

- Type 405— ferritic for welding applications

- Type 408—heat-resistant; poor corrosion resistance; 11% chromium, 8% nickel.

- Type 409—cheapest type; used for automobile exhausts; ferritic (iron/chromium only).

- Type 410—martensitic (high-strength iron/chromium). Wear-resistant, but less corrosion-resistant.

- Type 416—easy to machine due to additional sulfur

- Type 420—Cutlery Grade martensitic; similar to the Brearley's original rustless steel. Excellent polishability.

- Type 430—decorative, e.g., for automotive trim; ferritic. Good formability, but with reduced temperature and corrosion resistance.

- Type 439—ferritic grade, a higher grade version of 409 used for catalytic converter exhaust sections. Increased chromium for improved high temperature corrosion/oxidation resistance.

- Type 440—a higher grade of cutlery steel, with more carbon, allowing for much better edge retention when properly heat-treated. It can be hardened to above Rockwell 55 hardness,[بحاجة لمصدر] making it one of the hardest stainless steels. Due to its hardness and relatively low cost, most display-only and replica swords or knives are made of 440 stainless. Available in four grades: 440A, 440B, 440C, and the uncommon 440F (free machinable). 440A, having the least amount of carbon in it, is the most stain-resistant; 440C, having the most, is the strongest and is usually considered more desirable in knifemaking than 440A, except for diving or other salt-water applications.

- Type 446—For elevated temperature service

- 500 Series—heat-resisting chromium alloys

- 600 Series—martensitic precipitation hardening alloys

- 601 through 604: Martensitic low-alloy steels.

- 610 through 613: Martensitic secondary hardening steels.

- 614 through 619: Martensitic chromium steels.

- 630 through 635: Semiaustenitic and martensitic precipitation-hardening stainless steels.

- Type 630 is most common PH stainless, better known as 17-4; 17% chromium, 4% nickel.

- 650 through 653: Austenitic steels strengthened by hot/cold work.

- 660 through 665: Austenitic superalloys; all grades except alloy 661 are strengthened by second-phase precipitation.

- Type 2205— the most widely used duplex (ferritic/austenitic) stainless steel grade. It has both excellent corrosion resistance and high strength.

| SAE designation | UNS designation | % Cr | % Ni | % C | % Mn | % Si | % P | % S | % N | Other |

|---|---|---|---|---|---|---|---|---|---|---|

| Austenitic | ||||||||||

| 201 | S20100 | 16–18 | 3.5–5.5 | 0.15 | 5.5–7.5 | 0.75 | 0.06 | 0.03 | 0.25 | - |

| 202 | S20200 | 17–19 | 4–6 | 0.15 | 7.5–10.0 | 0.75 | 0.06 | 0.03 | 0.25 | - |

| 205 | S20500 | 16.5–18 | 1–1.75 | 0.12–0.25 | 14–15.5 | 0.75 | 0.06 | 0.03 | 0.32–0.40 | - |

| 301 | S30100 | 16–18 | 6–8 | 0.15 | 2 | 0.75 | 0.045 | 0.03 | - | - |

| 302 | S30200 | 17–19 | 8–10 | 0.15 | 2 | 0.75 | 0.045 | 0.03 | 0.1 | - |

| 302B | S30215 | 17–19 | 8–10 | 0.15 | 2 | 2.0–3.0 | 0.045 | 0.03 | - | - |

| 303 | S30300 | 17–19 | 8–10 | 0.15 | 2 | 1 | 0.2 | 0.15 min | - | Mo 0.60 (optional) |

| 303Se | S30323 | 17–19 | 8–10 | 0.15 | 2 | 1 | 0.2 | 0.06 | - | 0.15 Se min |

| 304 | S30400 | 18–20 | 8–10.50 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.1 | - |

| 304L | S30403 | 18–20 | 8–12 | 0.03 | 2 | 0.75 | 0.045 | 0.03 | 0.1 | - |

| 304Cu | S30430 | 17–19 | 8–10 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | - | 3–4 Cu |

| 304N | S30451 | 18–20 | 8–10.50 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.10–0.16 | - |

| 305 | S30500 | 17–19 | 10.50–13 | 0.12 | 2 | 0.75 | 0.045 | 0.03 | - | - |

| 308 | S30800 | 19–21 | 10–12 | 0.08 | 2 | 1 | 0.045 | 0.03 | - | - |

| 309 | S30900 | 22–24 | 12–15 | 0.2 | 2 | 1 | 0.045 | 0.03 | - | - |

| 309S | S30908 | 22–24 | 12–15 | 0.08 | 2 | 1 | 0.045 | 0.03 | - | - |

| 310 | S31000 | 24–26 | 19–22 | 0.25 | 2 | 1.5 | 0.045 | 0.03 | - | - |

| 310S | S31008 | 24–26 | 19–22 | 0.08 | 2 | 1.5 | 0.045 | 0.03 | - | - |

| 314 | S31400 | 23–26 | 19–22 | 0.25 | 2 | 1.5–3.0 | 0.045 | 0.03 | - | - |

| 316 | S31600 | 16–18 | 10–14 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.10 | 2.0–3.0 Mo |

| 316L | S31603 | 16–18 | 10–14 | 0.03 | 2 | 0.75 | 0.045 | 0.03 | 0.10 | 2.0–3.0 Mo |

| 316F | S31620 | 16–18 | 10–14 | 0.08 | 2 | 1 | 0.2 | 0.10 min | - | 1.75–2.50 Mo |

| 316N | S31651 | 16–18 | 10–14 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.10–0.16 | 2.0–3.0 Mo |

| 317 | S31700 | 18–20 | 11–15 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.10 max | 3.0–4.0 Mo |

| 317L | S31703 | 18–20 | 11–15 | 0.03 | 2 | 0.75 | 0.045 | 0.03 | 0.10 max | 3.0–4.0 Mo |

| 321 | S32100 | 17–19 | 9–12 | 0.08 | 2 | 0.75 | 0.045 | 0.03 | 0.10 max | Ti 5(C+N) min, 0.70 max |

| 329 | S32900 | 23–28 | 2.5–5 | 0.08 | 2 | 0.75 | 0.04 | 0.03 | - | 1–2 Mo |

| 330 | N08330 | 17–20 | 34–37 | 0.08 | 2 | 0.75–1.50 | 0.04 | 0.03 | - | - |

| 347 | S34700 | 17–19 | 9–13 | 0.08 | 2 | 0.75 | 0.045 | 0.030 | - | Nb + Ta, 10 x C min, 1 max |

| 348 | S34800 | 17–19 | 9–13 | 0.08 | 2 | 0.75 | 0.045 | 0.030 | - | Nb + Ta, 10 x C min, 1 max, but 0.10 Ta max; 0.20 Ca |

| 384 | S38400 | 15–17 | 17–19 | 0.08 | 2 | 1 | 0.045 | 0.03 | - | - |

| 904L | 19-23 | 23-28 | 0.02 | 2 | 1 | 0.045 | 0.035 | - | Mo 4-5, Cu 1-2 | |

| Ferritic | ||||||||||

| 405 | S40500 | 11.5–14.5 | - | 0.08 | 1 | 1 | 0.04 | 0.03 | - | 0.1–0.3 Al, 0.60 max |

| 409 | S40900 | 10.5–11.75 | 0.05 | 0.08 | 1 | 1 | 0.045 | 0.03 | - | Ti 6 x C, but 0.75 max |

| 429 | S42900 | 14–16 | 0.75 | 0.12 | 1 | 1 | 0.04 | 0.03 | - | - |

| 430 | S43000 | 16–18 | 0.75 | 0.12 | 1 | 1 | 0.04 | 0.03 | - | - |

| 430F | S43020 | 16–18 | - | 0.12 | 1.25 | 1 | 0.06 | 0.15 min | - | 0.60 Mo (optional) |

| 430FSe | S43023 | 16–18 | - | 0.12 | 1.25 | 1 | 0.06 | 0.06 | - | 0.15 Se min |

| 434 | S43400 | 16–18 | - | 0.12 | 1 | 1 | 0.04 | 0.03 | - | 0.75–1.25 Mo |

| 436 | S43600 | 16–18 | - | 0.12 | 1 | 1 | 0.04 | 0.03 | - | 0.75–1.25 Mo; Nb+Ta 5 x C min, 0.70 max |

| 442 | S44200 | 18–23 | - | 0.2 | 1 | 1 | 0.04 | 0.03 | - | - |

| 446 | S44600 | 23–27 | 0.25 | 0.2 | 1.5 | 1 | 0.04 | 0.03 | - | - |

| Martensitic | ||||||||||

| 403 | S40300 | 11.5–13.0 | 0.60 | 0.15 | 1 | 0.5 | 0.04 | 0.03 | - | - |

| 410 | S41000 | 11.5–13.5 | 0.75 | 0.15 | 1 | 1 | 0.04 | 0.03 | - | - |

| 414 | S41400 | 11.5–13.5 | 1.25–2.50 | 0.15 | 1 | 1 | 0.04 | 0.03 | - | - |

| 416 | S41600 | 12–14 | - | 0.15 | 1.25 | 1 | 0.06 | 0.15 min | - | 0.060 Mo (optional) |

| 416Se | S41623 | 12–14 | - | 0.15 | 1.25 | 1 | 0.06 | 0.06 | - | 0.15 Se min |

| 420 | S42000 | 12–14 | - | 0.15 min | 1 | 1 | 0.04 | 0.03 | - | - |

| 420F | S42020 | 12–14 | - | 0.15 min | 1.25 | 1 | 0.06 | 0.15 min | - | 0.60 Mo max (optional) |

| 422 | S42200 | 11.0–12.5 | 0.50–1.0 | 0.20–0.25 | 0.5–1.0 | 0.5 | 0.025 | 0.025 | - | 0.90–1.25 Mo; 0.20–0.30 V; 0.90–1.25 W |

| 431 | S41623 | 15–17 | 1.25–2.50 | 0.2 | 1 | 1 | 0.04 | 0.03 | - | - |

| 440A | S44002 | 16–18 | - | 0.60–0.75 | 1 | 1 | 0.04 | 0.03 | - | 0.75 Mo |

| 440B | S44003 | 16–18 | - | 0.75–0.95 | 1 | 1 | 0.04 | 0.03 | - | 0.75 Mo |

| 440C | S44004 | 16–18 | - | 0.95–1.20 | 1 | 1 | 0.04 | 0.03 | - | 0.75 Mo |

| Heat resisting | ||||||||||

| 501 | S50100 | 4–6 | - | 0.10 min | 1 | 1 | 0.04 | 0.03 | - | 0.40–0.65 Mo |

| 502 | S50200 | 4–6 | - | 0.1 | 1 | 1 | 0.04 | 0.03 | - | 0.40–0.65 Mo |

| Martensitic precipitation hardening | ||||||||||

| 630 | S17400 | 15-17 | 3-5 | 0.07 | 1 | 1 | 0.04 | 0.03 | - | Cu 3-5, Ta 0.15-0.45 [4] |

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Stainless steel finishes

Standard mill finishes can be applied to flat rolled stainless steel directly by the rollers and by mechanical abrasives. Steel is first rolled to size and thickness and then annealed to change the properties of the final material. Any oxidation that forms on the surface (scale) is removed by pickling, and the passivation layer is created on the surface. A final finish can then be applied to achieve the desired aesthetic appearance.

- No. 0 - Hot rolled, annealed, thicker plates

- No. 1 - Hot rolled, annealed and passivated

- No. 2D - Cold rolled, annealed, pickled and passivated

- No. 2B - Same as above with additional pass-through polished rollers

- No. 2BA - Bright anealed (BA) same as above with highly polished rollers

- No. 3 - Coarse abrasive finish applied mechanically

- No. 4 - Brushed finish

- No. 5 - Satin finish

- No. 6 - Matte finish

- No. 7 - Reflective finish

- No. 8 - Mirror finish

- No. 9 - Bead blast finish

تاريخ

انظر أيضاً

- أصلاب مقاومة للصدأ

- أصلاب كربونية

- أصلاب سبائكية

- أصلاب منخفضة السبائكية عالية المقاومة

- أصلاب العدد

- أصلاب تقسى بتعتيق المرتنزيت

- أصلاب المنجنيز اﻷوستنيتية

- Architectural steel

- Argon oxygen decarburization

- Budd Company — Historically notable user of stainless steel

- Edmonton Composting Facility

- Razor blade steel

- Stainless steel soap — used to remove strong odors

المصادر

1) J.R. Davis (Editor), “Alloying: Understanding the Basics”, ASM International, 2003.

- ^ "What is Stainless Steel?". Nickel Institute. Retrieved 2007-08-13.

- ^ أ ب ت "Stainless Steel Fasteners". Australian Stainless Steel Development Association. Retrieved 2007-08-13.

- ^ Oberg, E. (1996). Machinery's Handbook (25th ed.). Industrial Press Inc. pp. 411–412.

{{cite book}}: Unknown parameter|coauthors=ignored (|author=suggested) (help) - ^ "Precipitation-Hardening Stainless Steel Type 17-4PH (S17400)" (PDF).

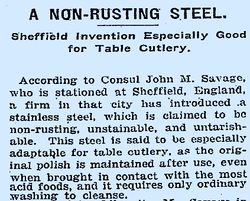

- ^ "A non-rusting steel". New York Times. 31 January 1915.

وصلات خارجية

| صلب مقاوم للصدأ

]].- Glossary of Stainless Steel Related Terms by Specialty Steel Supply

- Articles About Stainless Steel by International Stainless Steel Forum

- What is stainless steel by BSSA

- Euro Inox (multilingual portal)

- Comprehensive Information About Stainless Steel by The Stainless Steel Information Center

- Technical Library on Stainless Steel by BSSA

- Comprehensive Information About Metallurgy of Stainless Steel by Cambridge University

- Life Cycle Costing of Stainless Steel

- Converter for Stainless Steel Standards

- History of Duplex Stainless Steel

- Stainless Steel Products